一种红霉素的提取纯化方法.pdf

朋兴****en

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种红霉素的提取纯化方法.pdf

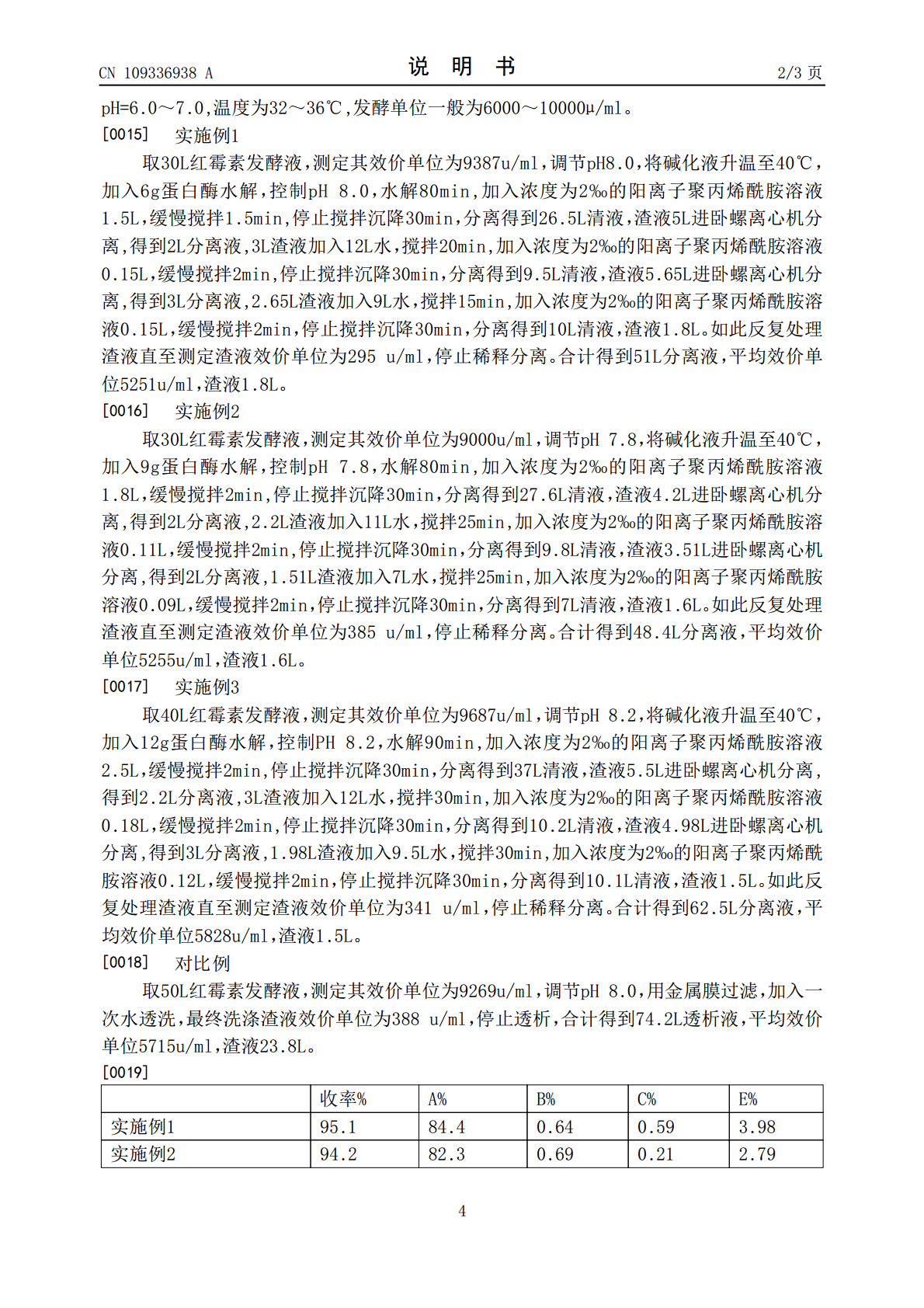

本发明涉及一种红霉素的提取纯化方法,其工艺步骤为:首先将红霉素发酵液调整pH值至7.0~8.5,加热升温至38‑42℃,然后加入蛋白酶水解,待红霉素发酵液完全酶解后,加入聚丙烯酰胺进行絮凝,沉降分层,所得渣水用卧螺机分离,收集分离液,将卧螺机分离出的渣液用水清洗,重复絮凝、沉降分层、卧螺机分离过程多次,至红霉素渣液效价洗至≤500u/ml停止,合并分离液即可。本发明采用酶解方式提取纯化红霉素,其提取收率高,且工艺简单易操作,设备清洁简单,占地面积小,维护保养费用低,废水量低,为环保处理减轻压力,真正可以实

一种大麻素的提取纯化方法.pdf

本发明公开了一种大麻素的提取纯化方法,包含:步骤1,取干燥的大麻原料粉碎,得大麻粉末;步骤2,加入到亚临界萃取设备中,再泵入亚临界醋酸水溶液5~10倍量,循环提取,得大麻提取液;该亚临界醋酸水溶液是指将醋酸水溶液预处理至温度250~350℃,压力5MPa~25MPa的亚临界状态,pH值为3~5;步骤3,将大麻提取液降温至70℃以下,离心去除药渣层及水层,得到粗油提取物;步骤4,分子蒸馏纯化、除杂,得大麻全谱油;步骤5,纯化:利用层析柱进行梯度洗脱,收集CBG等大麻素。本发明采用亚临界醋酸水溶液萃取技术,对

一种大观霉素的提取纯化方法.pdf

本发明涉及了一种大观霉素的提取纯化方法,包括发酵液预处理、大孔树脂吸附解析、解析液后处理及喷雾干燥步骤,该方法由于采用大孔树脂替换离子交换树脂和喷雾干燥法替联用,并省去丙酮重结晶步骤,达到了收率高且降低了成本和环保压力,适合工业化生产。

一种甘草多糖的提取纯化方法.pdf

本发明涉及一种甘草多糖的提取纯化方法,其特征在于:将甘草粉碎,水煎提取,除杂,脱蛋白、醇沉,将沉淀烘干即得。本发明的提取纯化方法操作简单,便捷,多糖收率大。

一种补骨脂酚的提取纯化方法.pdf

本发明涉及提取纯化领域,具体是一种补骨脂酚的提取纯化方法,包括以下步骤:补骨脂药材粉碎后,采用低温亚临界萃取,得补骨脂酚粗提物,补骨脂酚粗提物硅胶柱层析,依次用60%的乙醇、95%乙醇洗脱,收集洗脱液,回收溶剂,得到补骨脂酚纯品。本发明采用低温亚临界萃取一步提取获得补骨脂酚粗提物,再经过硅胶柱层析,获得98%以上的纯度的补骨脂酚纯品。在保持低成本和高收率的情况下获得大量的补骨脂酚,操作简单可行,适合规模化工业生产的需要。