对废微蚀刻液进行电积铜的装置.pdf

茂学****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

对废微蚀刻液进行电积铜的装置.pdf

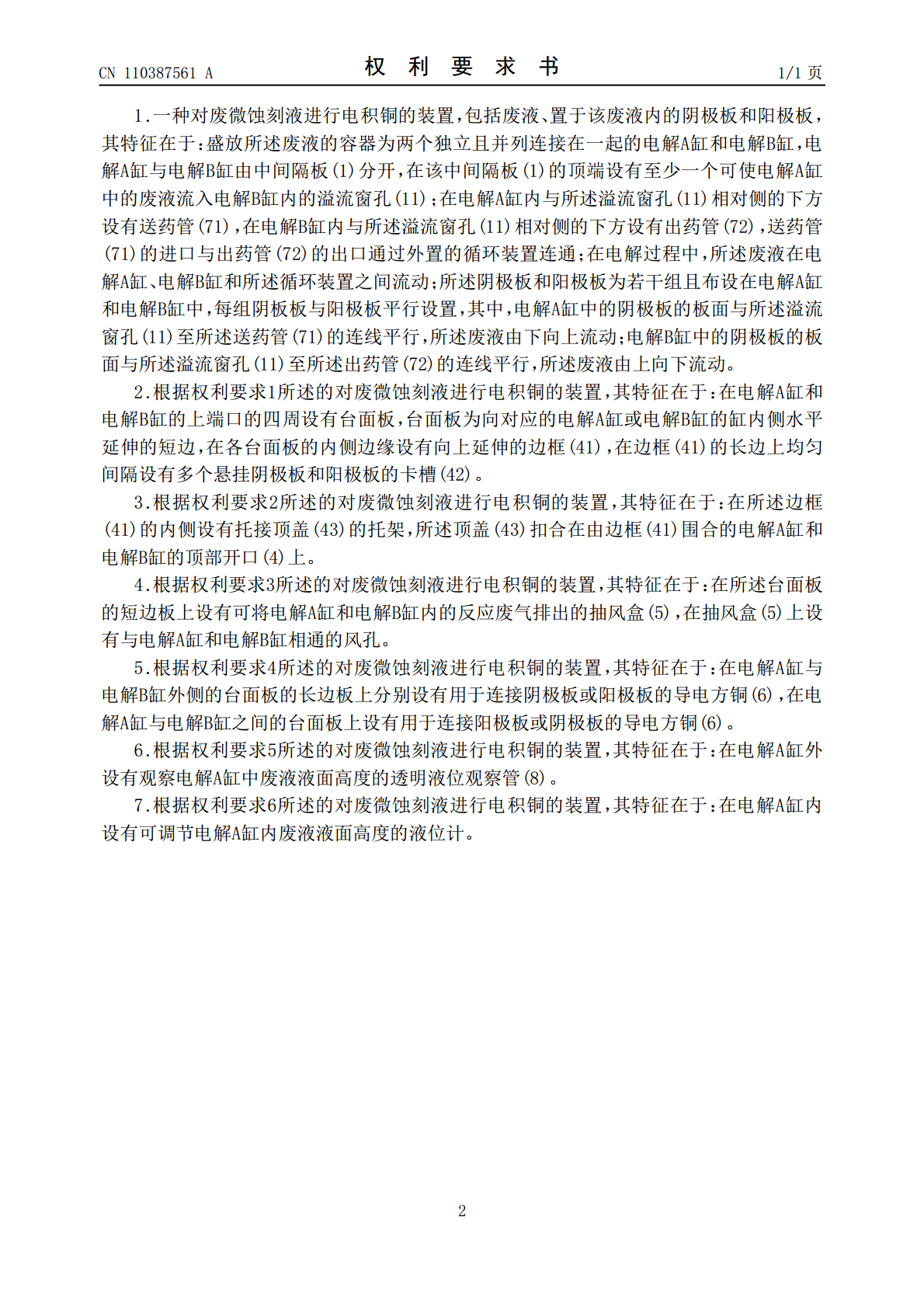

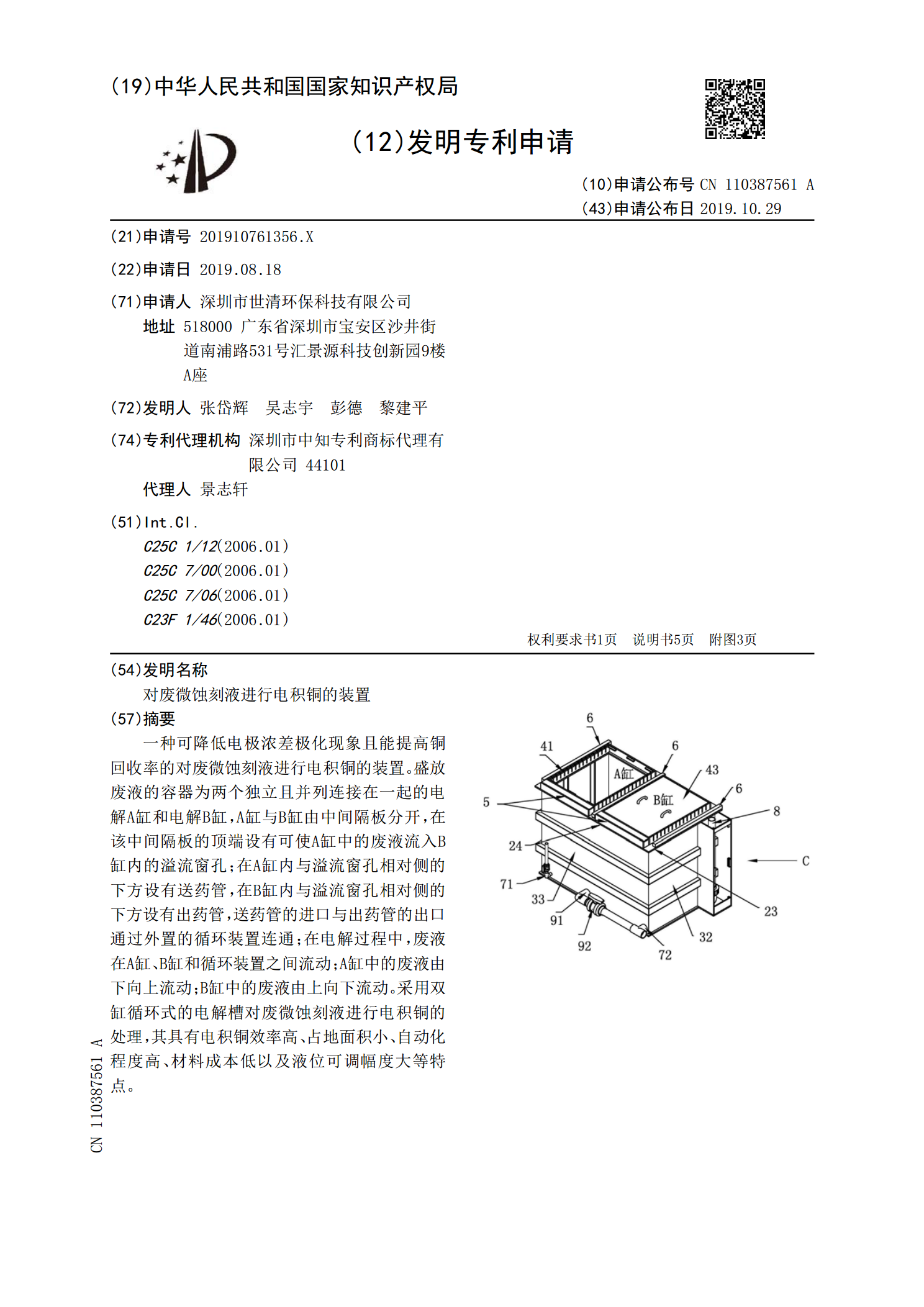

一种可降低电极浓差极化现象且能提高铜回收率的对废微蚀刻液进行电积铜的装置。盛放废液的容器为两个独立且并列连接在一起的电解A缸和电解B缸,A缸与B缸由中间隔板分开,在该中间隔板的顶端设有可使A缸中的废液流入B缸内的溢流窗孔;在A缸内与溢流窗孔相对侧的下方设有送药管,在B缸内与溢流窗孔相对侧的下方设有出药管,送药管的进口与出药管的出口通过外置的循环装置连通;在电解过程中,废液在A缸、B缸和循环装置之间流动;A缸中的废液由下向上流动;B缸中的废液由上向下流动。采用双缸循环式的电解槽对废微蚀刻液进行电积铜的处理,

一种废蚀刻液中铜快速回收装置.pdf

本发明公开了一种废蚀刻液中铜快速回收装置,包括机体,所述机体的表面固定安装有安装台,所述安装台的上表面固定安装有驱动电机,所述安装台的下表面固定安装有支撑架,所述支撑架的下表面固定安装有支撑底座,所述安装台的上表面位于驱动电机的后方固定安装有支撑立杆,所述防扯装置的表面活动安装有收纳机构,所述收纳机构包括伸缩滑杆、限位块、第二复位弹簧和侧向限位圆板。本发明所述的一种废蚀刻液中铜快速回收装置,属于回收装置领域,能够对连接导线限位固定,进而防止连接导线受拉扯导致与电控箱体松动脱落的问题,能够整理收纳连接导线,

一种从废线路板蚀刻液中回收铜并再生蚀刻液的方法及其装置.pdf

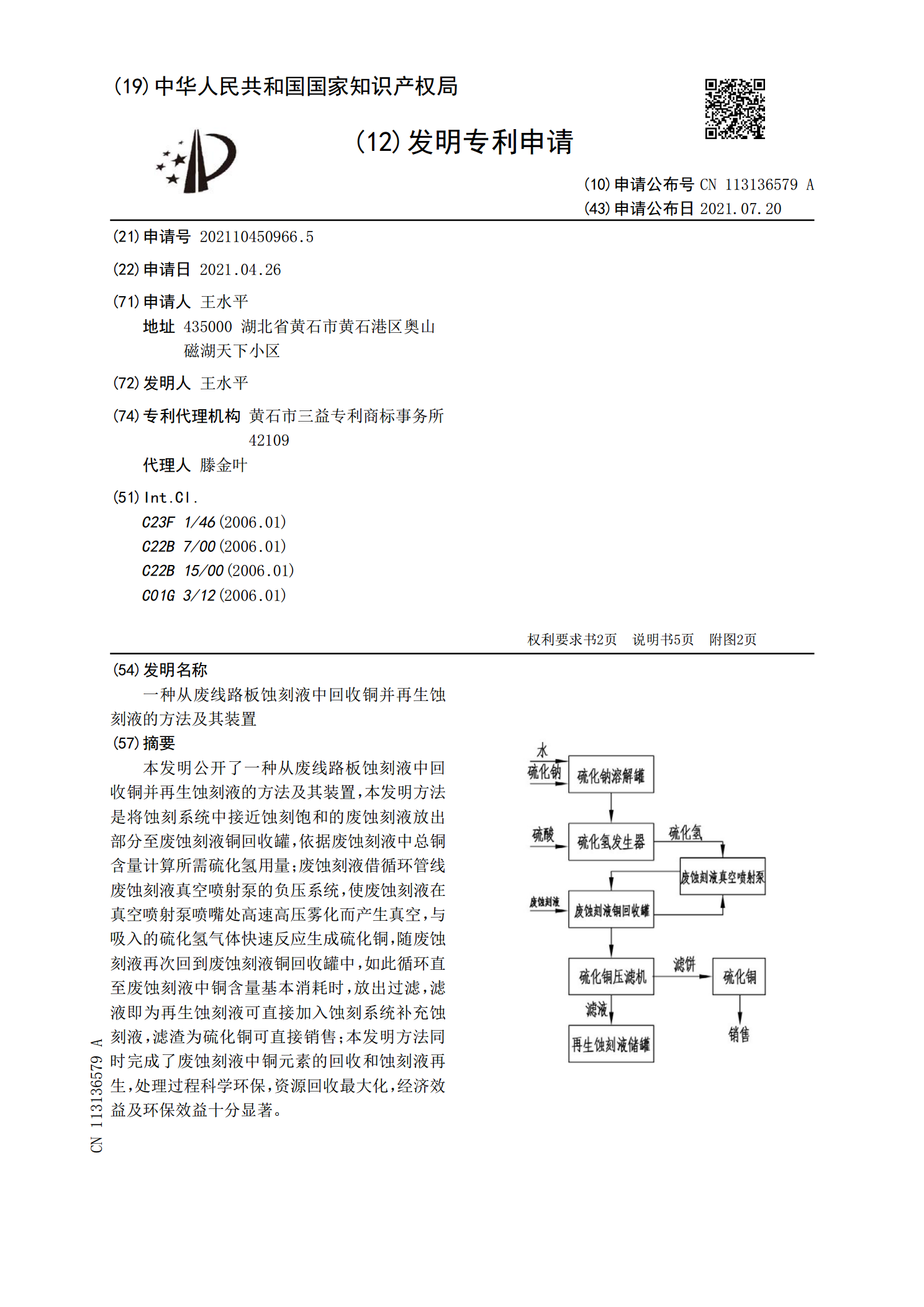

本发明公开了一种从废线路板蚀刻液中回收铜并再生蚀刻液的方法及其装置,本发明方法是将蚀刻系统中接近蚀刻饱和的废蚀刻液放出部分至废蚀刻液铜回收罐,依据废蚀刻液中总铜含量计算所需硫化氢用量;废蚀刻液借循环管线废蚀刻液真空喷射泵的负压系统,使废蚀刻液在真空喷射泵喷嘴处高速高压雾化而产生真空,与吸入的硫化氢气体快速反应生成硫化铜,随废蚀刻液再次回到废蚀刻液铜回收罐中,如此循环直至废蚀刻液中铜含量基本消耗时,放出过滤,滤液即为再生蚀刻液可直接加入蚀刻系统补充蚀刻液,滤渣为硫化铜可直接销售;本发明方法同时完成了废蚀刻液

一种蚀刻液循环再生及提铜装置及方法.pdf

本发明公开了一种蚀刻液循环再生及提铜装置及方法,该装置包括:包括废液储存槽、中转缸、隔膜电解槽、再生液储存槽以及溶解液吸收缸,其中,所述中转缸包括第一缸体及第二缸体,所述隔膜电解槽通过隔膜分为阳极室及阴极室。该发明的有益效果为:通过设置中转缸,并在中转缸与阴极室之间设置了强制循环系统,提高了电解槽的电解效率,无损分离出废蚀刻液中的铜,在阴极板上生产高纯度的铜板;废蚀刻液经本蚀刻液再生循环系统装置处理后进行循环使用,印制线路板蚀刻过程中无需再购买新的蚀刻液,节省了线路板生产企业的购买蚀刻液的生产成本;解决了

一种除钼渣和废碱性蚀刻液联合处理回收铜钼的方法及其装置.pdf

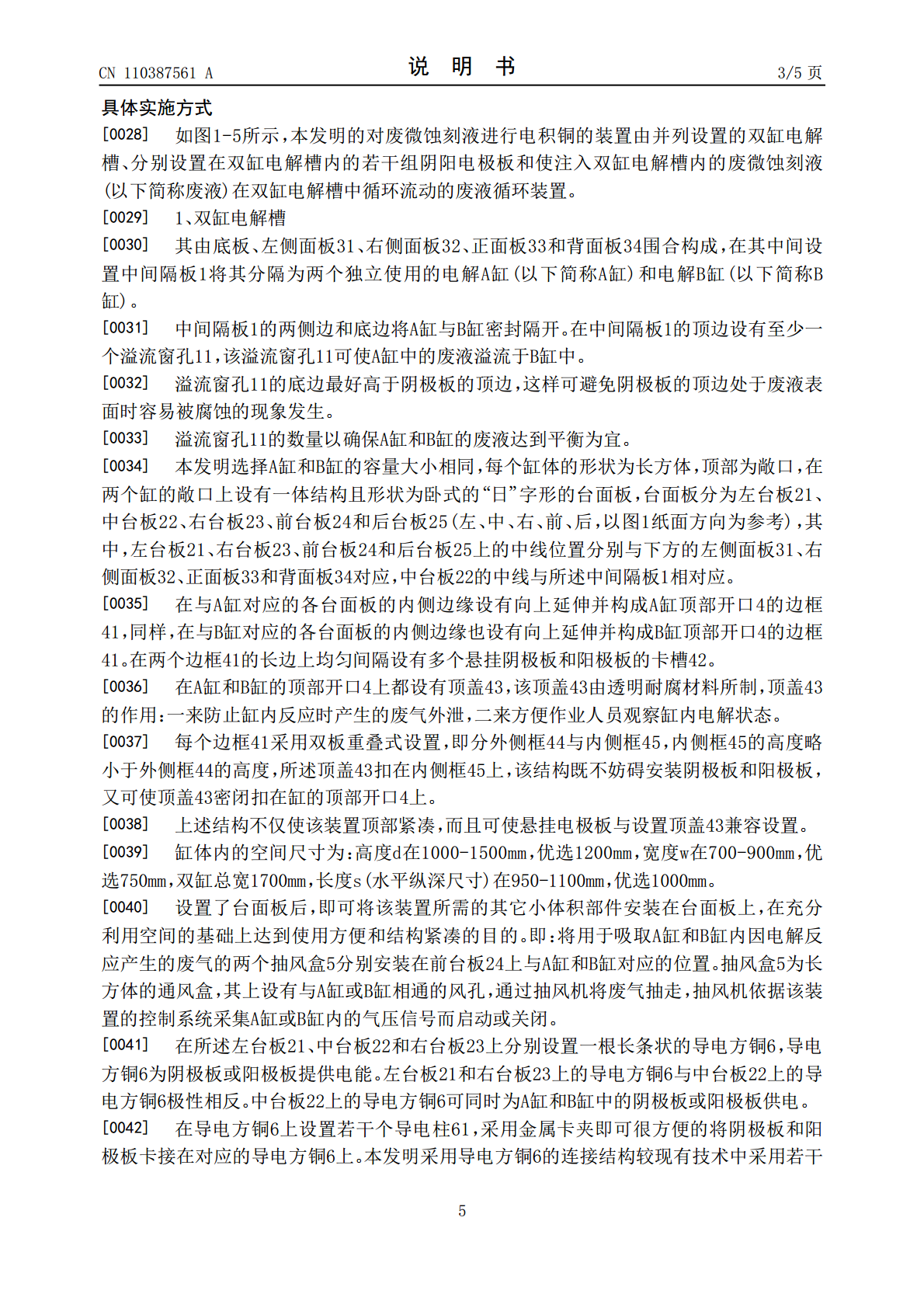

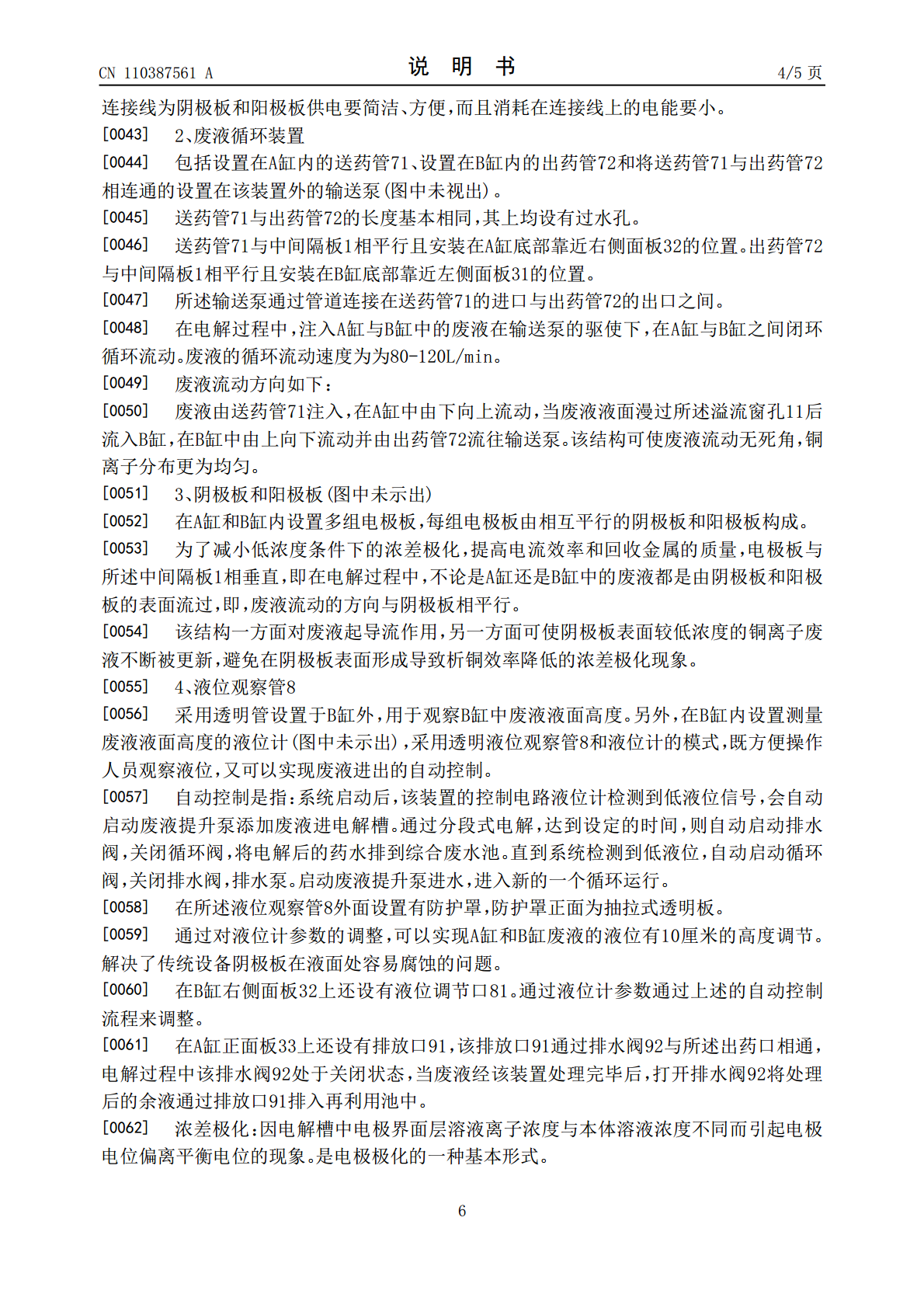

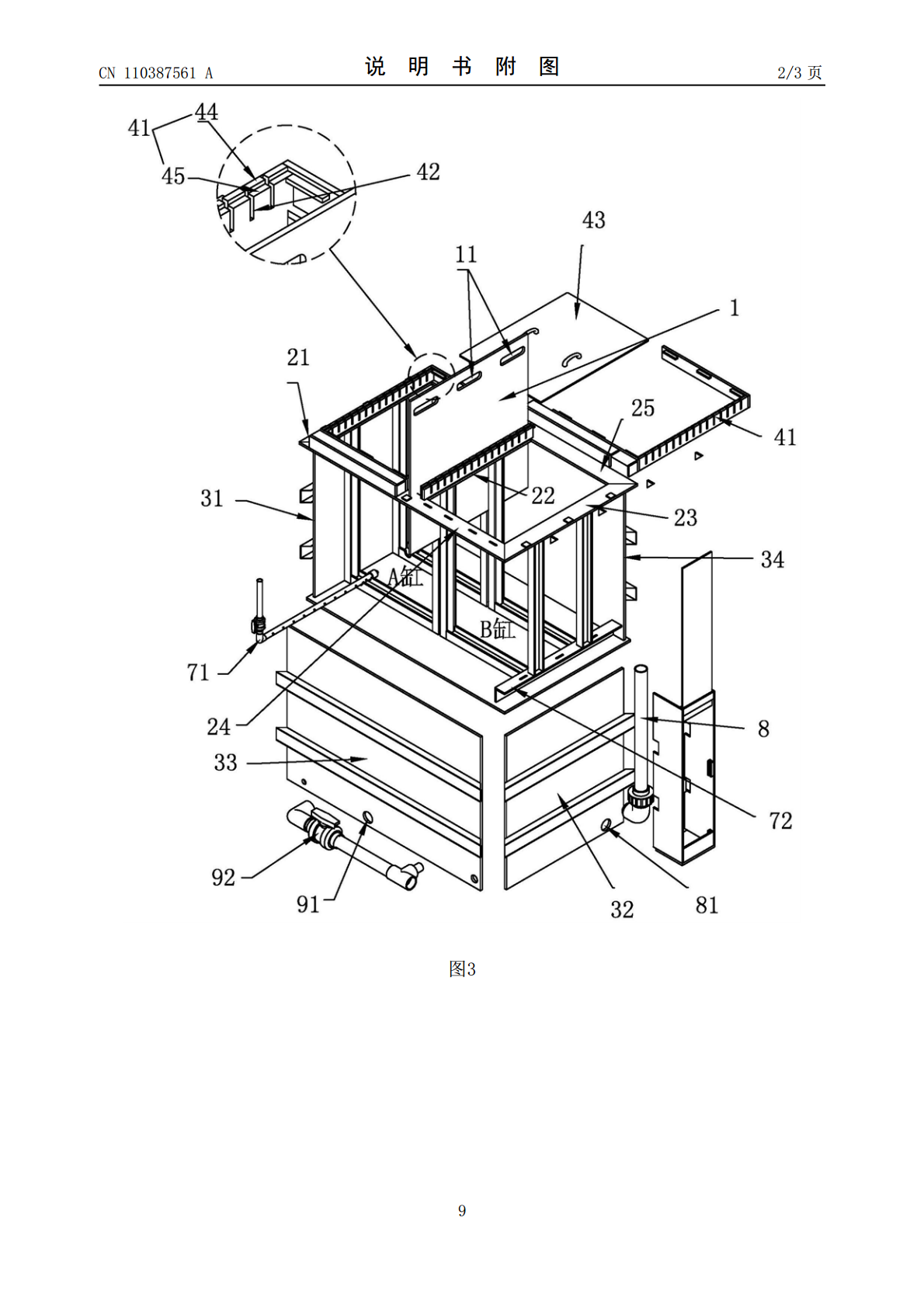

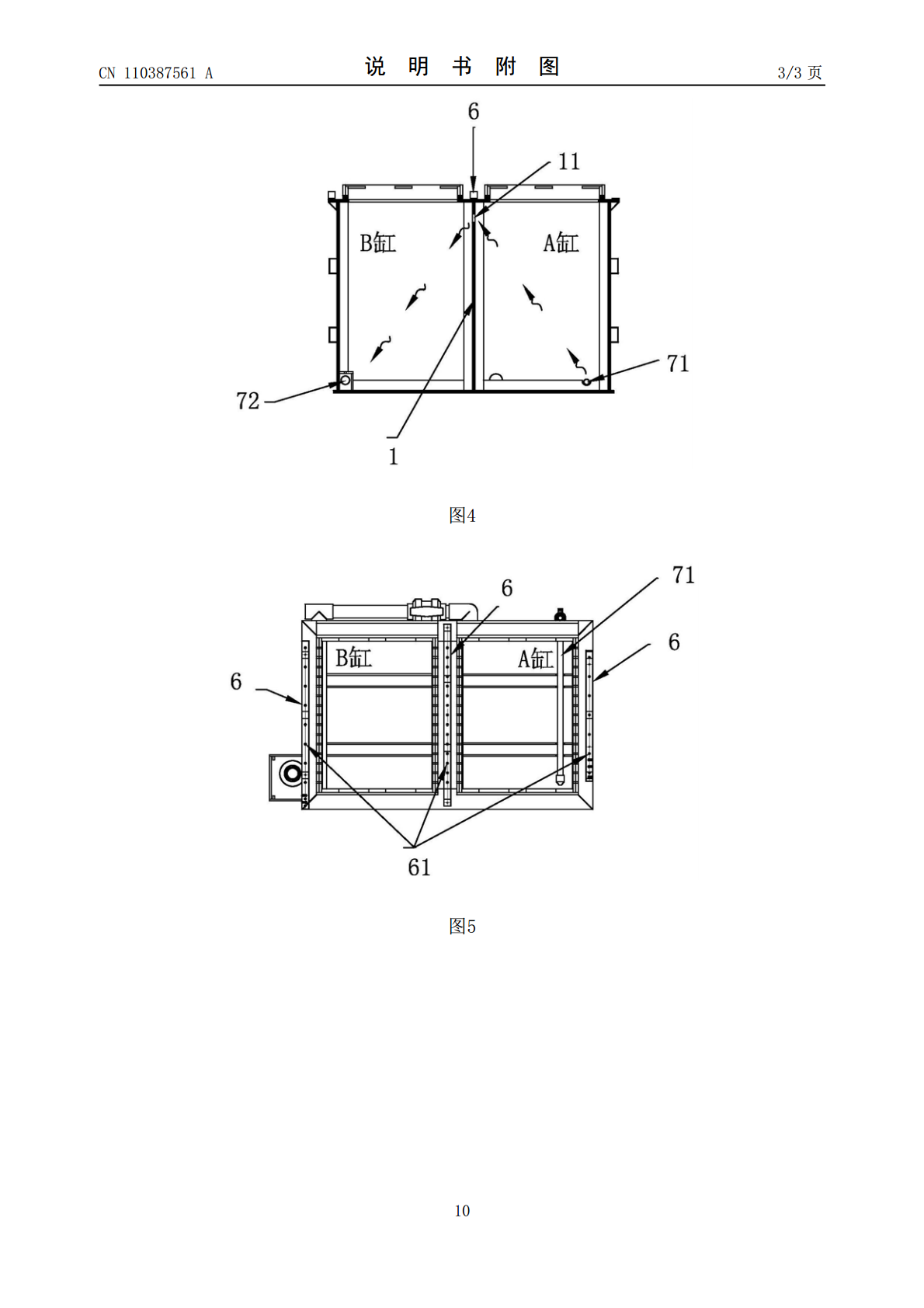

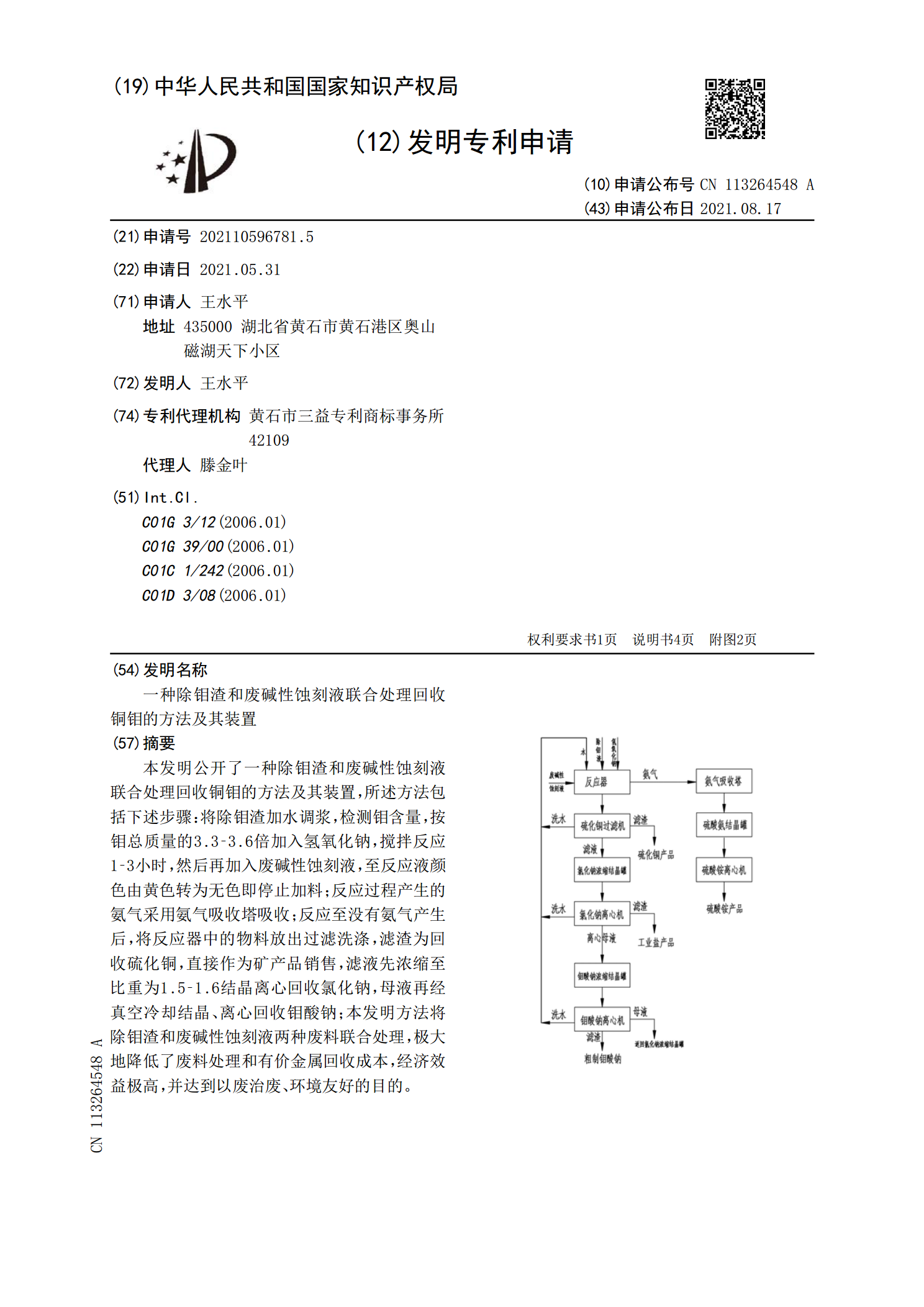

本发明公开了一种除钼渣和废碱性蚀刻液联合处理回收铜钼的方法及其装置,所述方法包括下述步骤:将除钼渣加水调浆,检测钼含量,按钼总质量的3.3‑3.6倍加入氢氧化钠,搅拌反应1‑3小时,然后再加入废碱性蚀刻液,至反应液颜色由黄色转为无色即停止加料;反应过程产生的氨气采用氨气吸收塔吸收;反应至没有氨气产生后,将反应器中的物料放出过滤洗涤,滤渣为回收硫化铜,直接作为矿产品销售,滤液先浓缩至比重为1.5‑1.6结晶离心回收氯化钠,母液再经真空冷却结晶、离心回收钼酸钠;本发明方法将除钼渣和废碱性蚀刻液两种废料联合处理