一种酸化油提炼工艺的改进方法.pdf

冷霜****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种酸化油提炼工艺的改进方法.pdf

本发明公开了一种酸化油提炼工艺改进方法,属于皂脚提炼酸化油技术领域。按照下述步骤进行:先将皂脚搅拌加热到90‑100℃,然后保温、静置、分层,保温温度为50‑70℃,去除下层的水层,得到脱水处理的皂脚;再在保温条件下,用重量20%‑40%相对应温度下的饱和氯化钠水溶液洗涤1次,然后再将洗涤后的酸化油用50%硫酸调到pH值到1‑2;静置调酸后的酸化油10h,分出上层棕褐色酸化油,收率可达85‑90%。本发明的一种酸化油提炼工艺改进方法,能够提高酸化油提炼收率(85‑90%),减少酸化废水量90%,缩短静置分

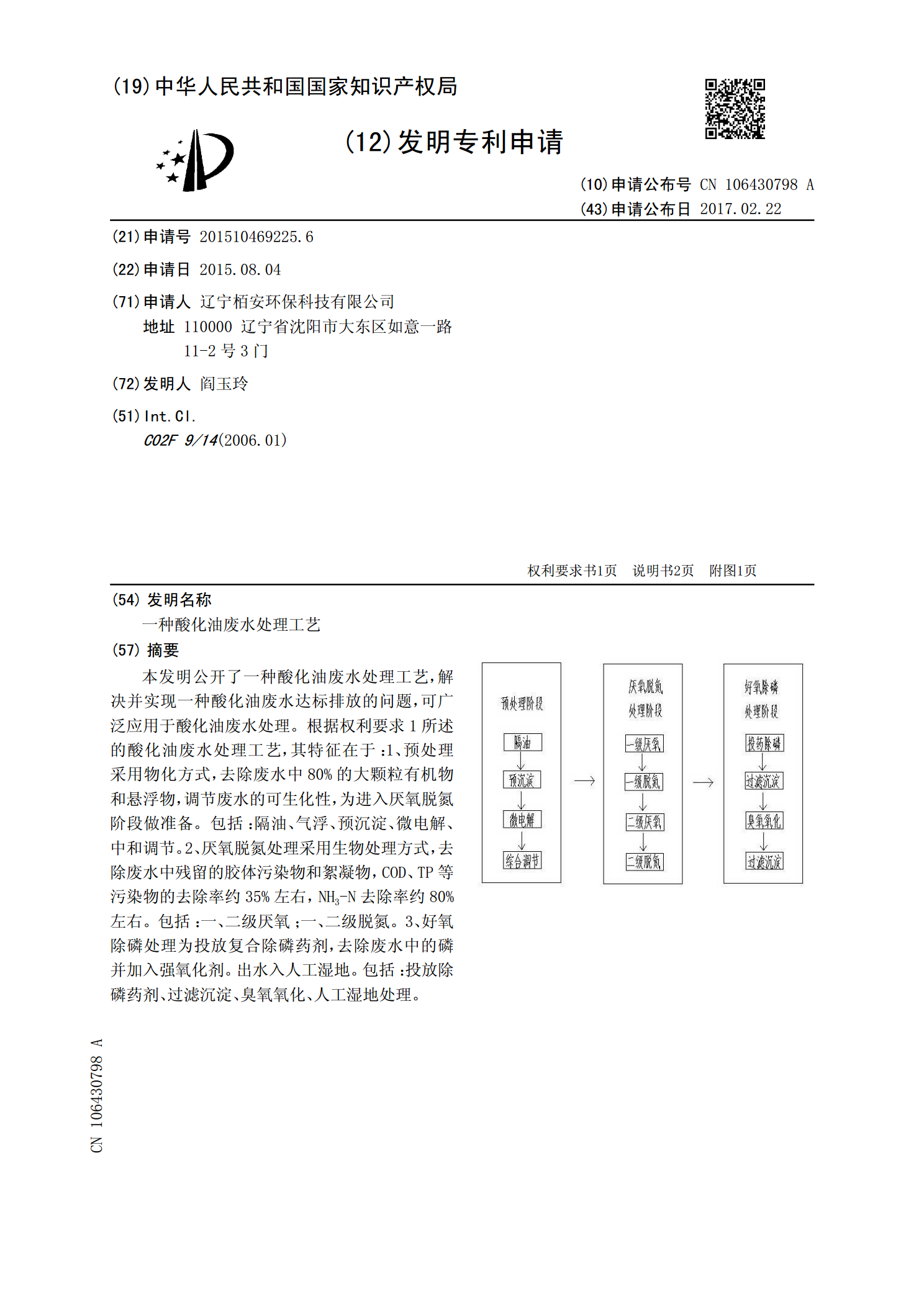

一种酸化油废水处理工艺.pdf

本发明公开了一种酸化油废水处理工艺,解决并实现一种酸化油废水达标排放的问题,可广泛应用于酸化油废水处理。根据权利要求1所述的酸化油废水处理工艺,其特征在于:1、预处理采用物化方式,去除废水中80%的大颗粒有机物和悬浮物,调节废水的可生化性,为进入厌氧脱氮阶段做准备。包括:隔油、气浮、预沉淀、微电解、中和调节。2、厌氧脱氮处理采用生物处理方式,去除废水中残留的胶体污染物和絮凝物,COD、TP等污染物的去除率约35%左右,NH

一种香料的提炼工艺.pdf

本发明公开了一种香料的提炼工艺,包括以下步骤:第一步:将香料按照以下配比打磨成粉末,大茴香10‑20份,小茴香5‑8份,桂皮3‑6份,丁香4‑7份,菊花3‑5份,蜂蜜5‑7份,甘草4‑7份,怀香3‑7份;第二步:在粉末中加入竹炭颗粒,用于吸收一部分的烟,然后将粉末加上粘合剂将其搅拌粘合;第三步:通过设备将其加工成型;第四步:将其成型后的香干燥成型。本发明可以通过熏香来吸收一些调料品中对身体有益的物质,本发明操作简单,易于理解和操作。

一种脱除酸化油中胶质的方法.pdf

本发明涉及生物柴油生产技术领域,特别涉及一种脱除酸化油中胶质的方法,采用先预热、混入絮凝剂、水洗、离心分离、吸附剂吸附残余杂质,得到澄清、透明、淡黄色的精炼潲水油。与现有技术相比,本发明使用硫酸铝、硫酸亚铁、氯化铁、氯化铝、氢氧化钠等配制的低浓度无机化合物水溶液,增大胶质絮凝程度,可以脱除酸化油中的大部分胶质,使处理后的酸化油结焦率很低,适合后续加工使用,在很大程度上延长了加氢催化剂的使用寿命,节约了企业运行成本;絮凝剂物料消耗低,成本低,组分在水中溶解性较好,容易在水洗过程中脱除,避免油脂的二次污染;可

一种新型宝塔机工艺改进方法.pdf

本发明涉及一种新型宝塔机工艺改进方法。主要是将宝塔机中的全部导向轮改换,并增加一个固定的导向轮,使线经过穿线孔,张力垫,两个导向轮,直接缠绕到线管上。本工艺可以解决宝塔线倒线时断裂,线上粘油,橡胶不粘合浪费大的问题。