一种金矿捕收剂及其应用.pdf

Wi****m7

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种金矿捕收剂及其应用.pdf

本发明涉及一种金矿捕收剂及其应用,所述捕收剂包括:异戊基黄药和N‑烷基二硫代氨基甲酸次甲基膦酸二烷基脂的混合物。所述应用包括如下步骤:(1)将金原矿进行磨矿分级后,加入包含所述捕收剂的浮选药剂依次进行粗选、精选和扫选,得到金精矿;(2)将步骤(1)所述金精矿依次进行第一焙烧、第二焙烧、浸出和固液分离,得到含金液相和浸出渣,所述浸出渣经磁化焙烧后进行磁选,得到铁精矿。通过对捕收剂配方的调整,实现了对高硫卡林型型金矿中金的高效富集,同时特定的焙烧工艺,实现了该矿石中的硫和铁的综合利用。获得的高硫金精矿金品位>

一种金矿复合捕收剂及其应用.pdf

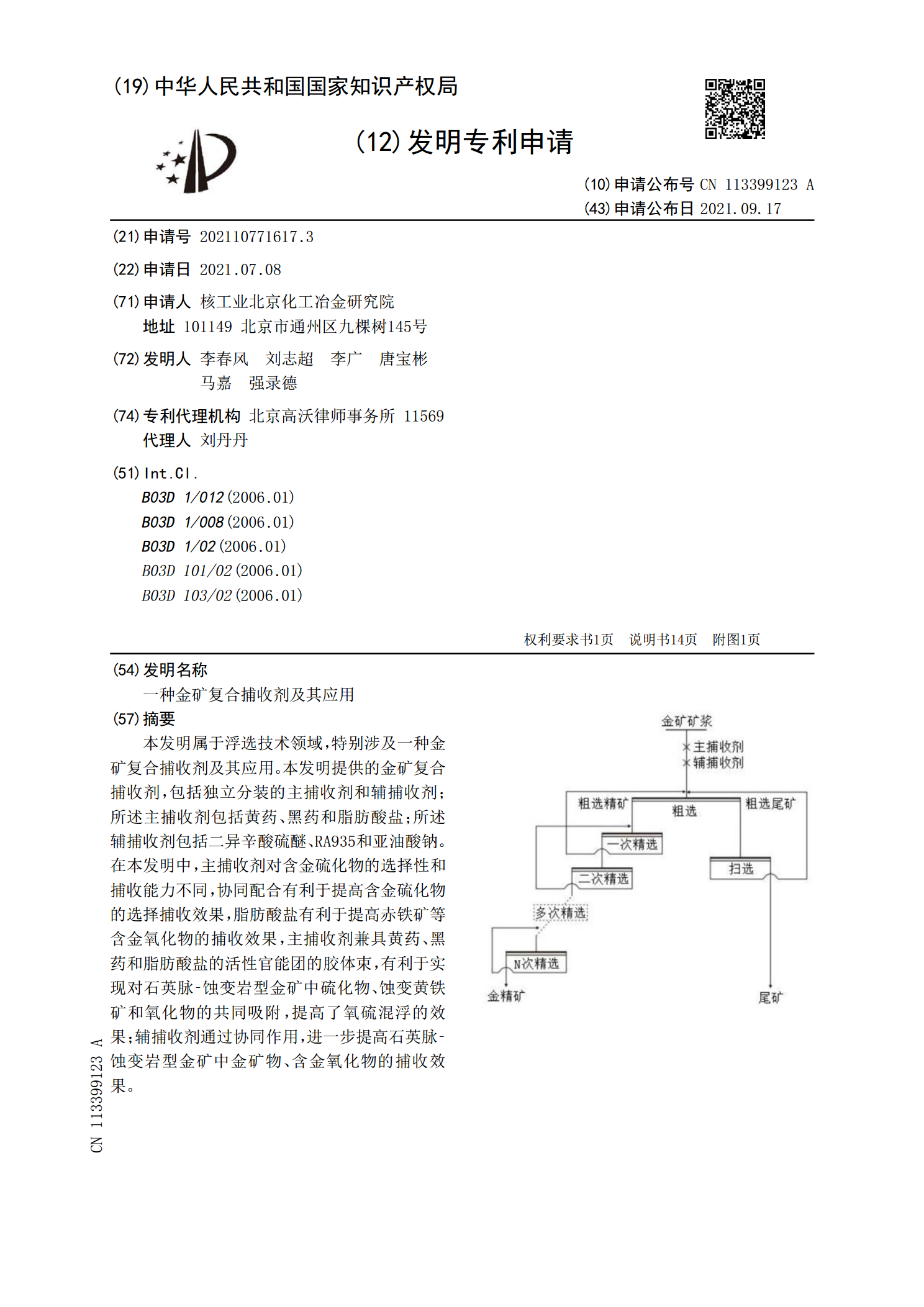

本发明属于浮选技术领域,特别涉及一种金矿复合捕收剂及其应用。本发明提供的金矿复合捕收剂,包括独立分装的主捕收剂和辅捕收剂;所述主捕收剂包括黄药、黑药和脂肪酸盐;所述辅捕收剂包括二异辛酸硫醚、RA935和亚油酸钠。在本发明中,主捕收剂对含金硫化物的选择性和捕收能力不同,协同配合有利于提高含金硫化物的选择捕收效果,脂肪酸盐有利于提高赤铁矿等含金氧化物的捕收效果,主捕收剂兼具黄药、黑药和脂肪酸盐的活性官能团的胶体束,有利于实现对石英脉‑蚀变岩型金矿中硫化物、蚀变黄铁矿和氧化物的共同吸附,提高了氧硫混浮的效果;辅

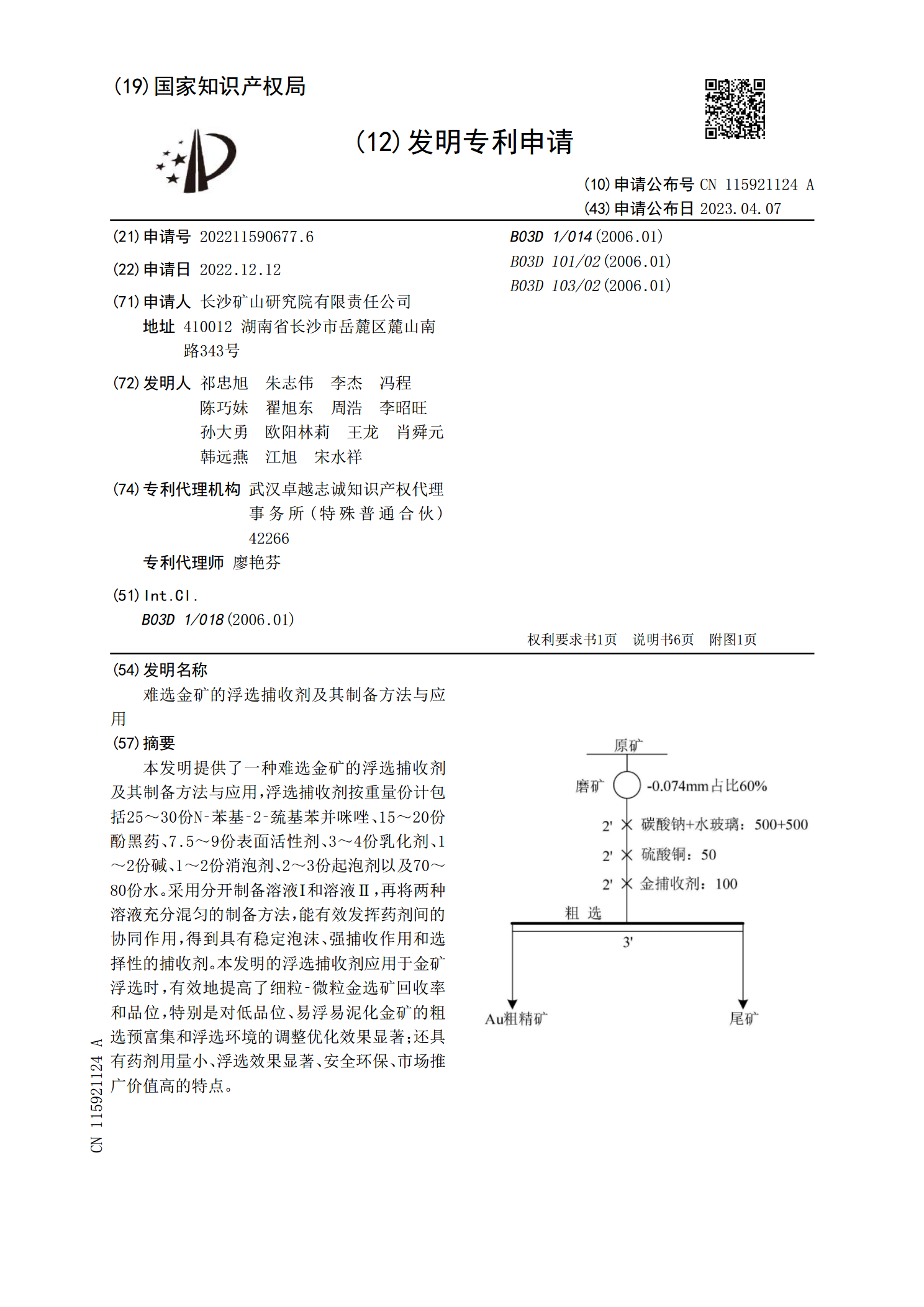

难选金矿的浮选捕收剂及其制备方法与应用.pdf

本发明提供了一种难选金矿的浮选捕收剂及其制备方法与应用,浮选捕收剂按重量份计包括25~30份N‑苯基‑2‑巯基苯并咪唑、15~20份酚黑药、7.5~9份表面活性剂、3~4份乳化剂、1~2份碱、1~2份消泡剂、2~3份起泡剂以及70~80份水。采用分开制备溶液Ⅰ和溶液Ⅱ,再将两种溶液充分混匀的制备方法,能有效发挥药剂间的协同作用,得到具有稳定泡沫、强捕收作用和选择性的捕收剂。本发明的浮选捕收剂应用于金矿浮选时,有效地提高了细粒‑微粒金选矿回收率和品位,特别是对低品位、易浮易泥化金矿的粗选预富集和浮选环境的调

一种金矿浮选捕收剂及其制备方法.pdf

本发明涉及一种金矿浮选捕收剂及其制备方法,所述捕收剂以重量份计包括以下组分:巯基苯并噻唑25‑35份,二丁基二硫代磷酸铵5‑10份,助剂3.3‑6份,溶剂55‑60份。克服了单一药剂对于金选择性差和捕收能力弱的问题,有效解决了细粒、微细粒金的选矿回收率低的问题。该金矿捕收剂具有选择性好、捕收能力强等特点,粗选过程中用量较少即能达到较好的浮选效果。具有原料来源广泛、制备工艺简单的优点。

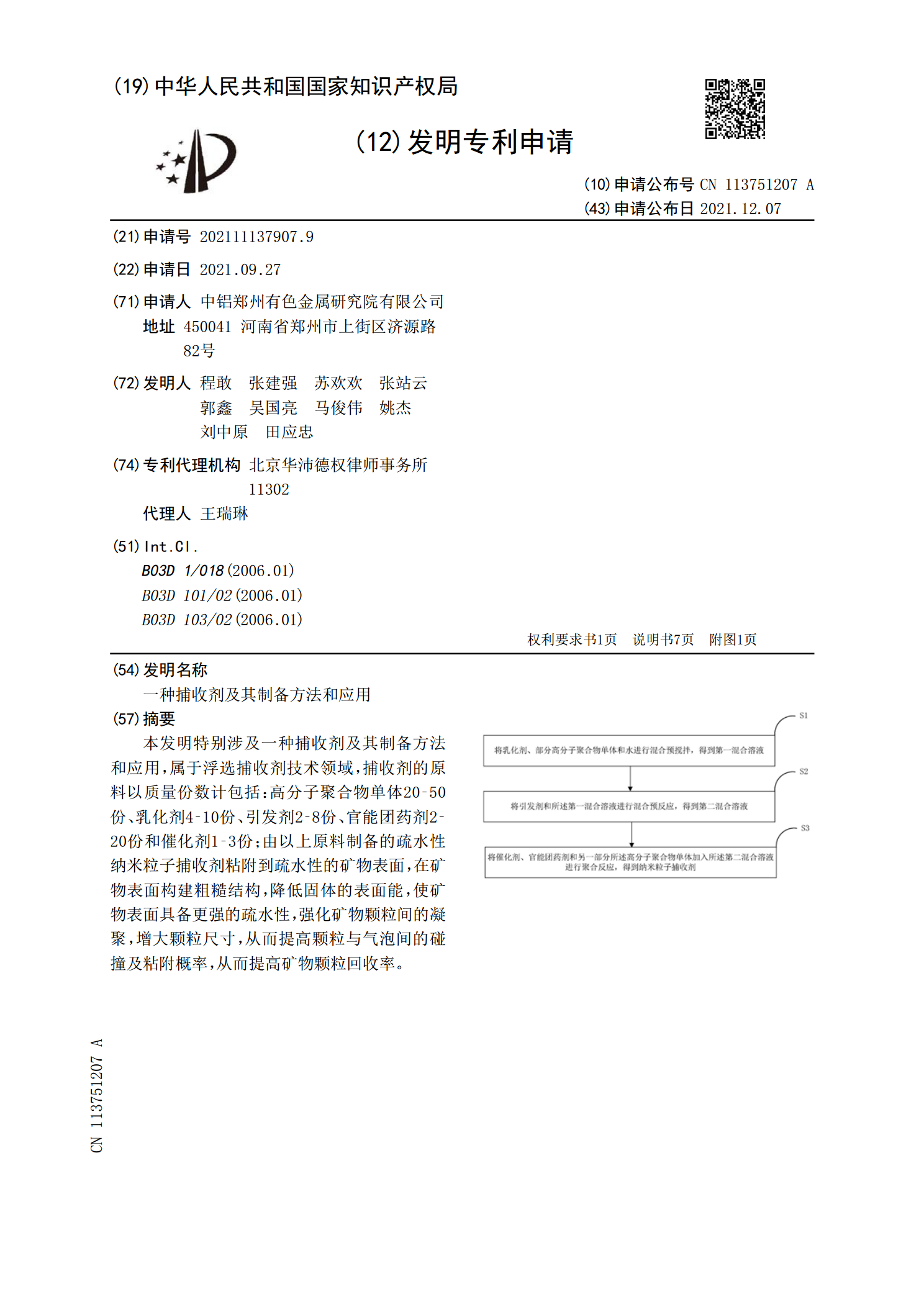

一种捕收剂及其制备方法和应用.pdf

本发明特别涉及一种捕收剂及其制备方法和应用,属于浮选捕收剂技术领域,捕收剂的原料以质量份数计包括:高分子聚合物单体20‑50份、乳化剂4‑10份、引发剂2‑8份、官能团药剂2‑20份和催化剂1‑3份;由以上原料制备的疏水性纳米粒子捕收剂粘附到疏水性的矿物表面,在矿物表面构建粗糙结构,降低固体的表面能,使矿物表面具备更强的疏水性,强化矿物颗粒间的凝聚,增大颗粒尺寸,从而提高颗粒与气泡间的碰撞及粘附概率,从而提高矿物颗粒回收率。