蓄电池半自动电池装箱机及装箱方法.pdf

书生****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

蓄电池半自动电池装箱机及装箱方法.pdf

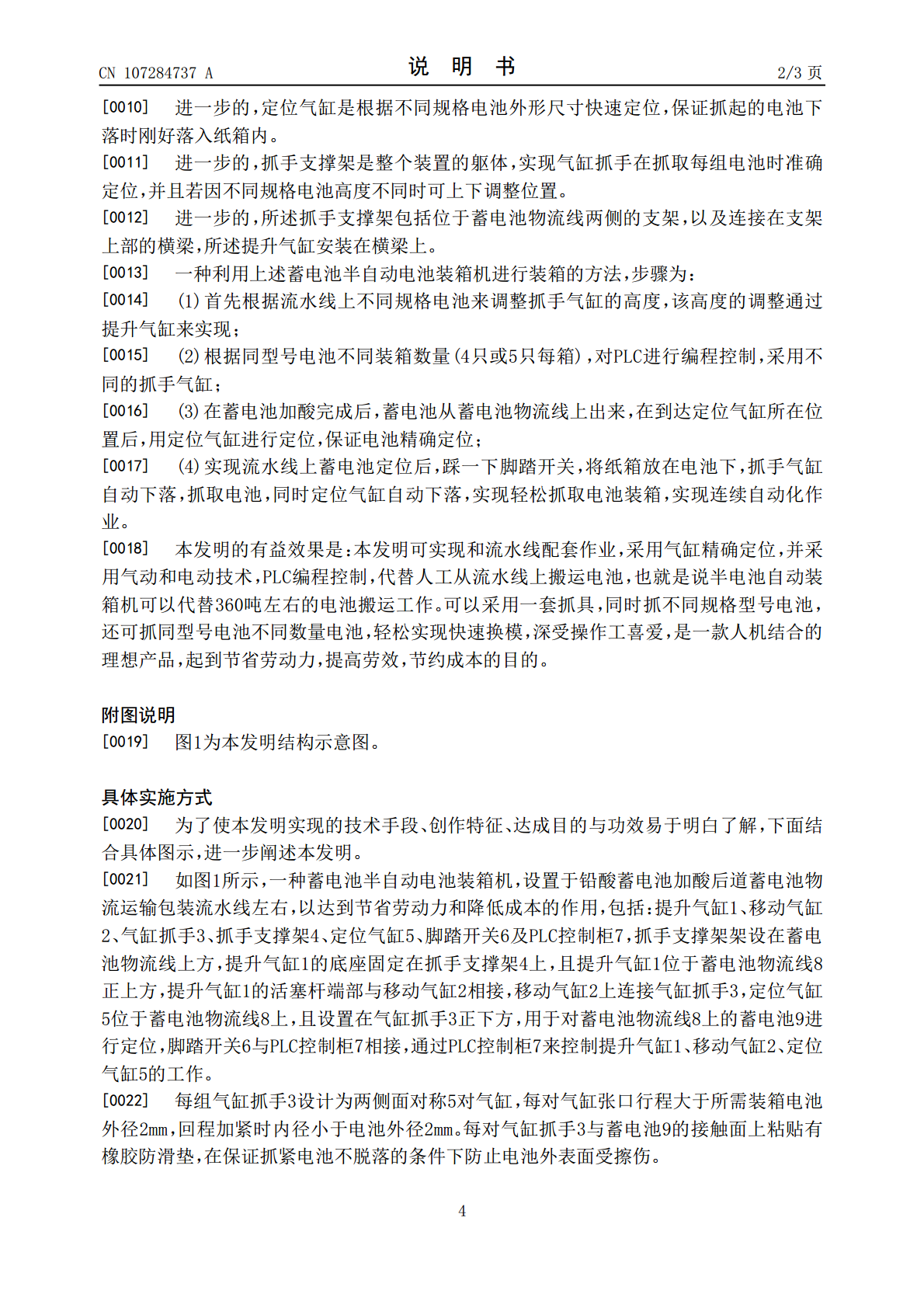

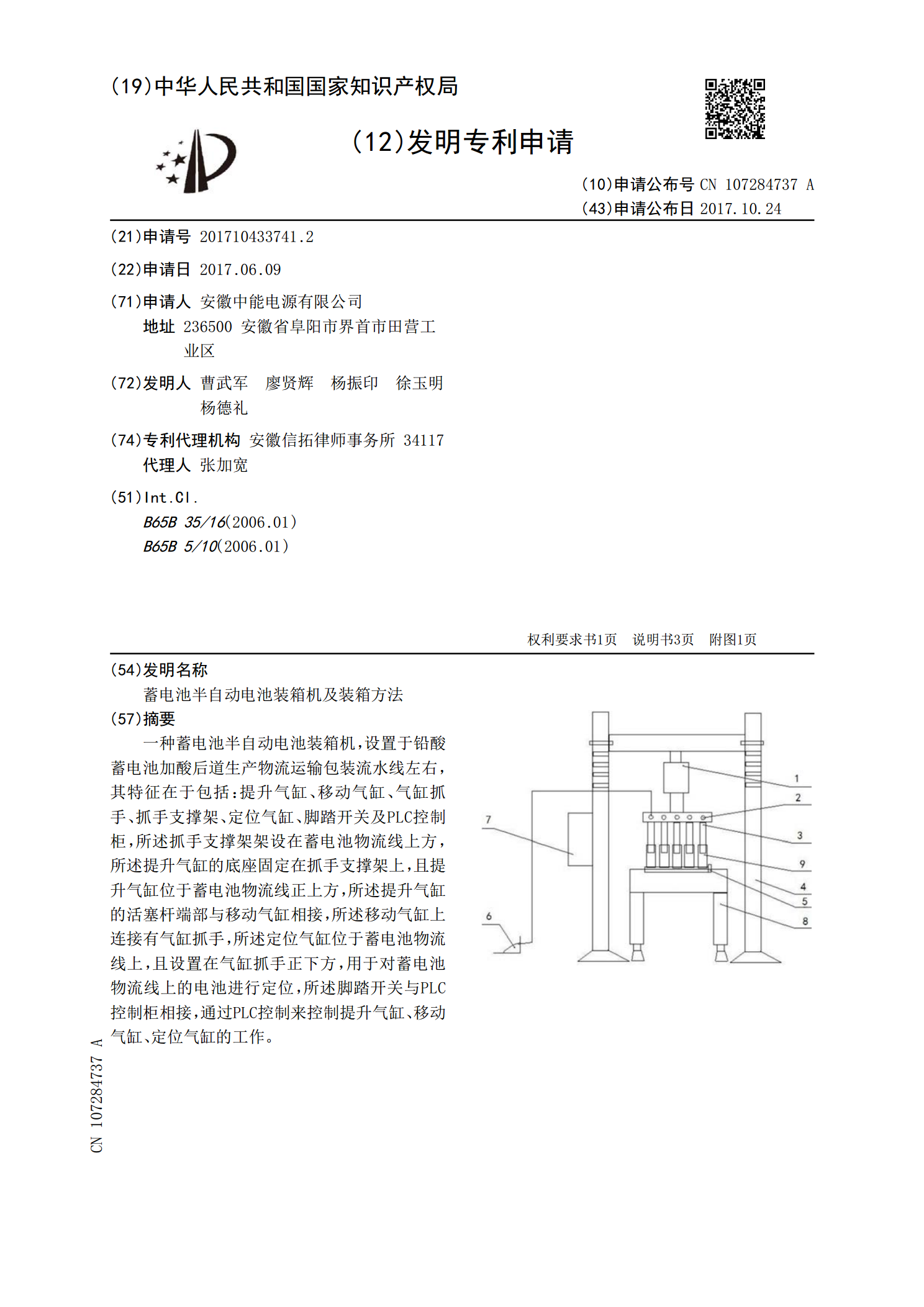

一种蓄电池半自动电池装箱机,设置于铅酸蓄电池加酸后道生产物流运输包装流水线左右,其特征在于包括:提升气缸、移动气缸、气缸抓手、抓手支撑架、定位气缸、脚踏开关及PLC控制柜,所述抓手支撑架架设在蓄电池物流线上方,所述提升气缸的底座固定在抓手支撑架上,且提升气缸位于蓄电池物流线正上方,所述提升气缸的活塞杆端部与移动气缸相接,所述移动气缸上连接有气缸抓手,所述定位气缸位于蓄电池物流线上,且设置在气缸抓手正下方,用于对蓄电池物流线上的电池进行定位,所述脚踏开关与PLC控制柜相接,通过PLC控制来控制提升气缸、移动

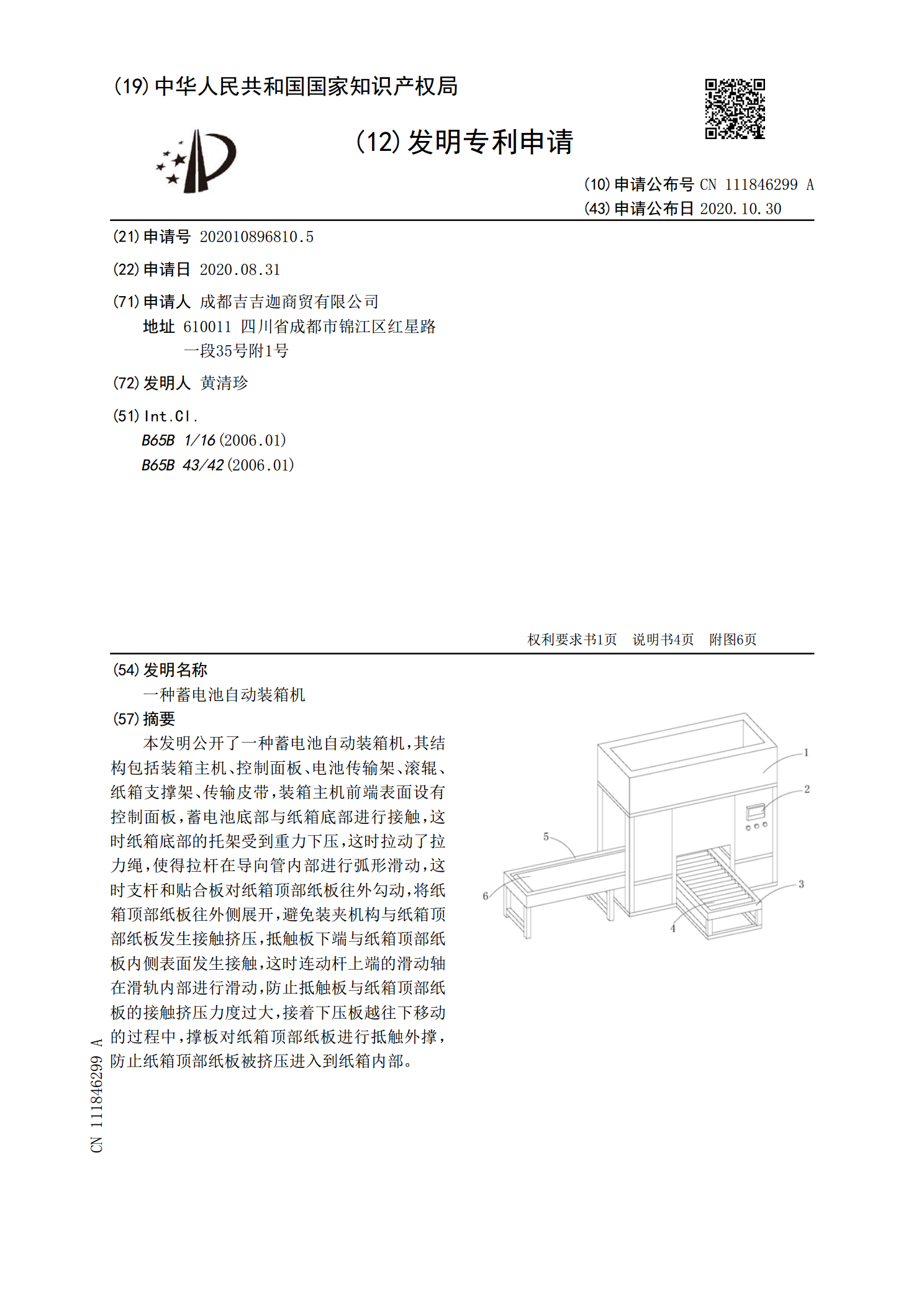

一种蓄电池自动装箱机.pdf

本发明公开了一种蓄电池自动装箱机,其结构包括装箱主机、控制面板、电池传输架、滚辊、纸箱支撑架、传输皮带,装箱主机前端表面设有控制面板,蓄电池底部与纸箱底部进行接触,这时纸箱底部的托架受到重力下压,这时拉动了拉力绳,使得拉杆在导向管内部进行弧形滑动,这时支杆和贴合板对纸箱顶部纸板往外勾动,将纸箱顶部纸板往外侧展开,避免装夹机构与纸箱顶部纸板发生接触挤压,抵触板下端与纸箱顶部纸板内侧表面发生接触,这时连动杆上端的滑动轴在滑轨内部进行滑动,防止抵触板与纸箱顶部纸板的接触挤压力度过大,接着下压板越往下移动的过程中

半自动装箱机维修手册.doc

东莞厂装箱机维修手册目录:装箱机基本规格本机组成部分常见显示说明常见故障分析及处理方法装箱机年度保养点检表顶嘉装箱机参数表诺信胶机清洗步骤一:装箱机基本规格1:三菱装箱机规格型号MR-KM本机要使用的板纸BFLUTE两面瓦楞板纸使用尺寸范围(盒内尺寸)长度(L)≤425MM高度(W)≤135MM深度(D)≤355MM处理能力≤15箱/分办理的制品袋面机器尺寸(制盒机主机)全长度约5,660MM全宽度约930MM全高度约2,100MM机器重量约3,000KGS电气装置供给的电源3相,AC380V,60HZ消

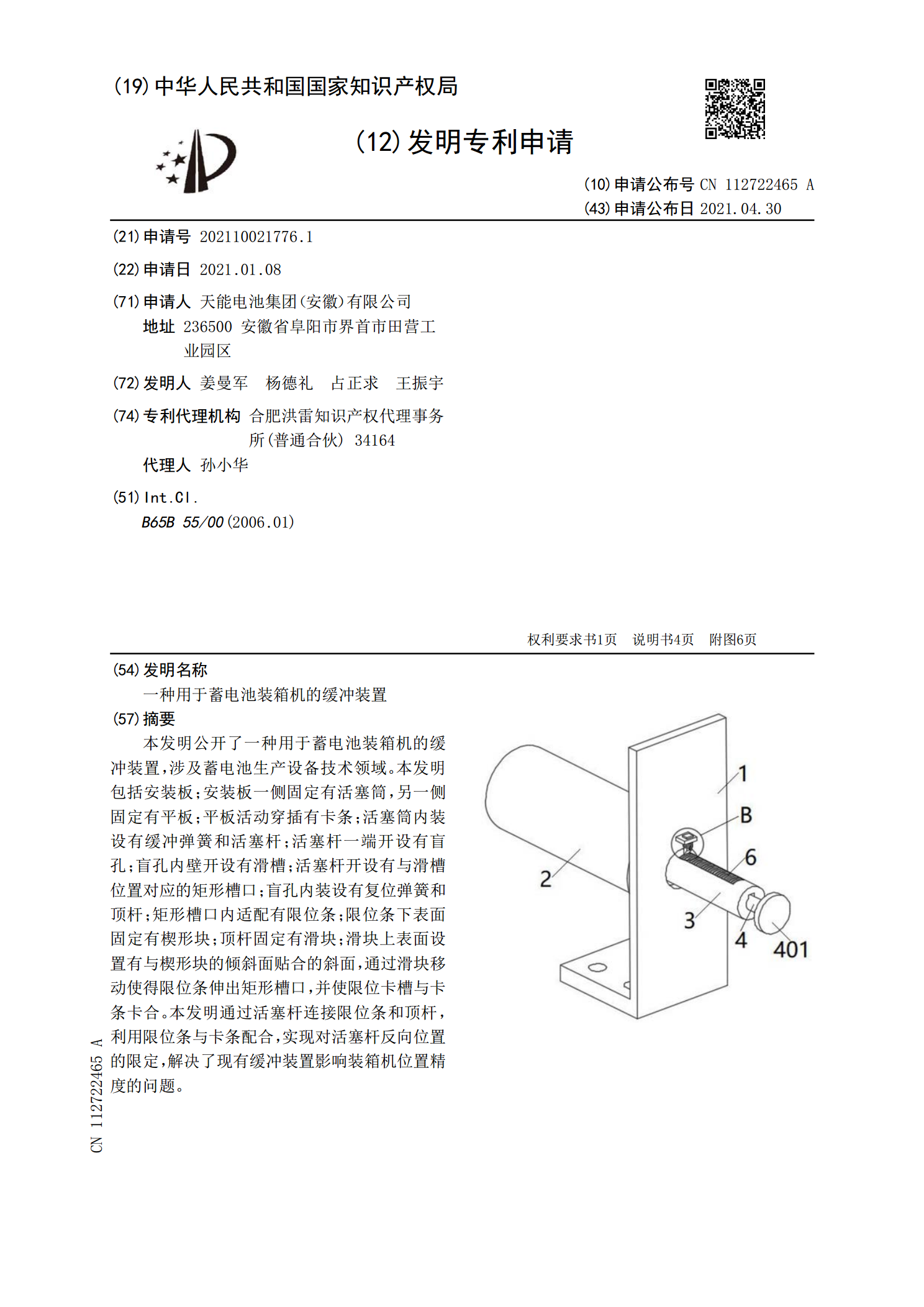

一种用于蓄电池装箱机的缓冲装置.pdf

本发明公开了一种用于蓄电池装箱机的缓冲装置,涉及蓄电池生产设备技术领域。本发明包括安装板;安装板一侧固定有活塞筒,另一侧固定有平板;平板活动穿插有卡条;活塞筒内装设有缓冲弹簧和活塞杆;活塞杆一端开设有盲孔;盲孔内壁开设有滑槽;活塞杆开设有与滑槽位置对应的矩形槽口;盲孔内装设有复位弹簧和顶杆;矩形槽口内适配有限位条;限位条下表面固定有楔形块;顶杆固定有滑块;滑块上表面设置有与楔形块的倾斜面贴合的斜面,通过滑块移动使得限位条伸出矩形槽口,并使限位卡槽与卡条卡合。本发明通过活塞杆连接限位条和顶杆,利用限位条与卡

电瓶蓄电池自动装箱线纸包机方案.doc

蓄电池自动化包装生产线方案天成富郎(北京)包装机械有限公司中国·北京·通州区金桥科技产业园区Tel:(86-10)60501071Fax:(86-10)60501071目录公司介绍...............。................2一,工艺规定.................................3二,动作流程..................................3三,动作描述..................................4四,技术方案....