一种金属线材生产用的退火装置.pdf

安双****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属线材生产用的退火装置.pdf

本发明涉及退火设备技术领域,公开了一种金属线材生产用的退火装置,包括金属线材成型装置,还包括:支撑架,金属线材成型装置的出线口架设到支撑架上;退火炉,连接到支撑架上,退火炉内设置有加热装置;输送轮,设置于金属线材成型装置的出线口和退火炉之间;保护气装置,连接到退火炉;其中,退火炉包括:加热炉本体,加热炉本体的底部设置有出料口;炉盖,扣合于加热炉本体,且炉盖上形成有入料口,入料口和出料口相对设置,保证了金属线材生产用的退火装置的适用性广,且提升了金属线材生产用的退火装置的通用性,且将保护气装置连接到退火炉的

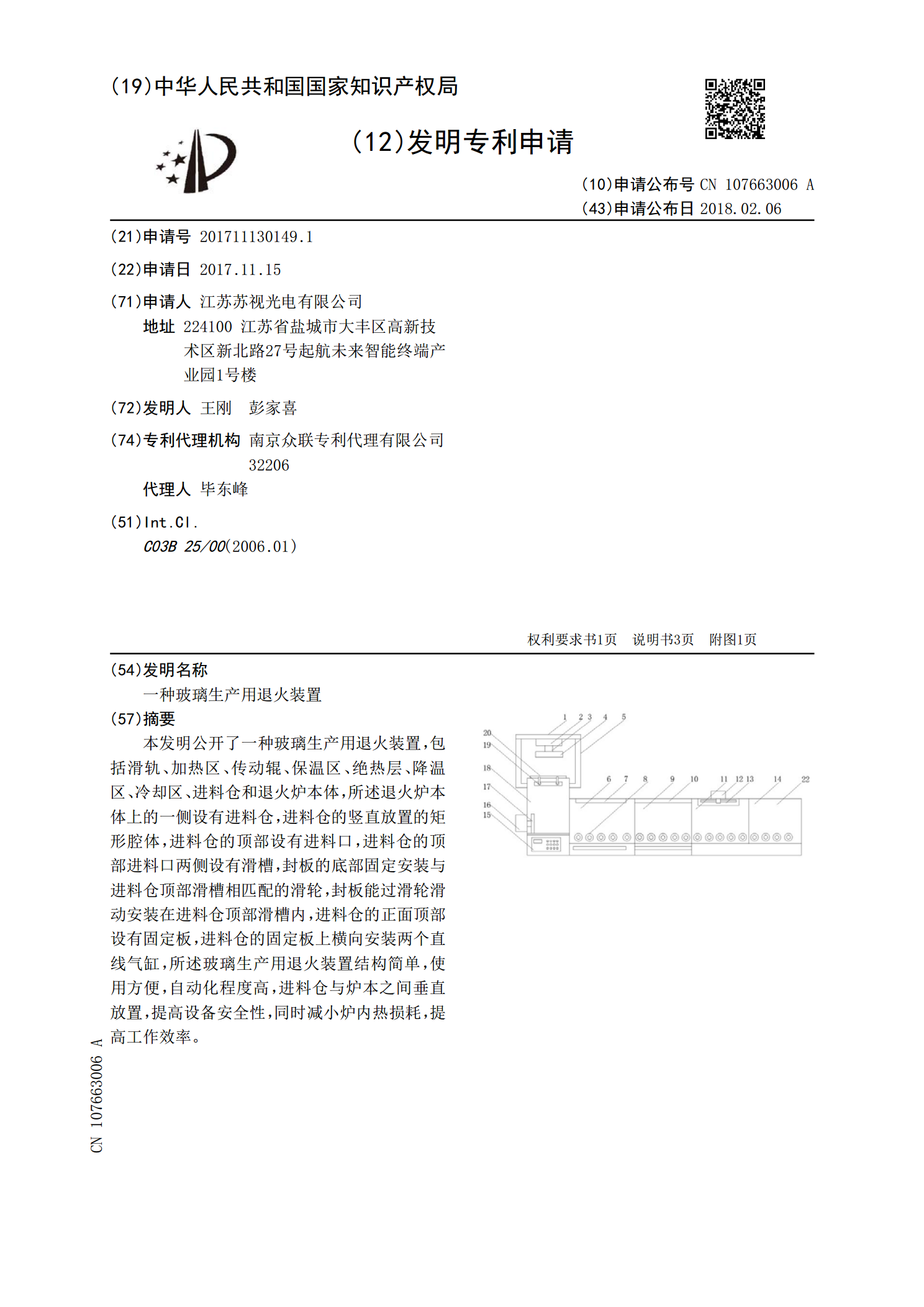

一种玻璃生产用退火装置.pdf

本发明公开了一种玻璃生产用退火装置,包括滑轨、加热区、传动辊、保温区、绝热层、降温区、冷却区、进料仓和退火炉本体,所述退火炉本体上的一侧设有进料仓,进料仓的竖直放置的矩形腔体,进料仓的顶部设有进料口,进料仓的顶部进料口两侧设有滑槽,封板的底部固定安装与进料仓顶部滑槽相匹配的滑轮,封板能过滑轮滑动安装在进料仓顶部滑槽内,进料仓的正面顶部设有固定板,进料仓的固定板上横向安装两个直线气缸,所述玻璃生产用退火装置结构简单,使用方便,自动化程度高,进料仓与炉本之间垂直放置,提高设备安全性,同时减小炉内热损耗,提高工

一种金属线材生产用的输送装置.pdf

本发明涉及金属线材生产领域,公开了一种金属线材生产用的输送装置,包括:底座、支撑架、输送轮以及调节结构,所述输送轮包括:第一输送轮以及第二输送轮,所述支撑架设置于所述底座上,所述输送轮设置于所述支撑架上,所述第二输送轮位于所述第一输送轮的顶端,该金属线材生产用的输送装置设计合理,使用方法简单便于操作,通过调节结构可有效的对尺寸较小的金属线材进行夹紧,防止在线材输送过程中出现输送轮间的间隙较大,导致线材脱落等现象,并通过旋转结构以及液压杆的配合对输送轮的角度进行调节,从而对线材输送过程中的紧实度进行调节。

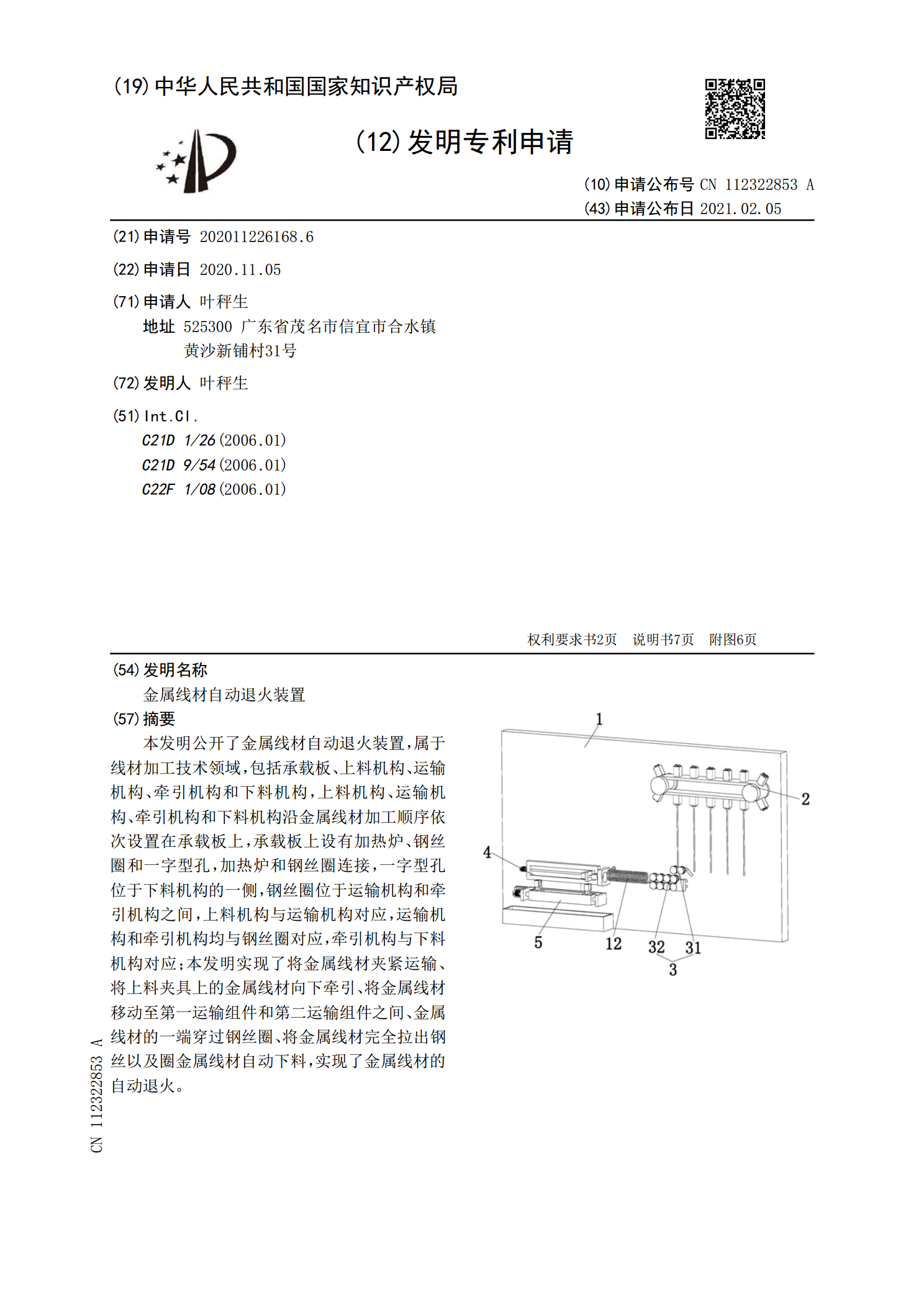

金属线材自动退火装置.pdf

本发明公开了金属线材自动退火装置,属于线材加工技术领域,包括承载板、上料机构、运输机构、牵引机构和下料机构,上料机构、运输机构、牵引机构和下料机构沿金属线材加工顺序依次设置在承载板上,承载板上设有加热炉、钢丝圈和一字型孔,加热炉和钢丝圈连接,一字型孔位于下料机构的一侧,钢丝圈位于运输机构和牵引机构之间,上料机构与运输机构对应,运输机构和牵引机构均与钢丝圈对应,牵引机构与下料机构对应;本发明实现了将金属线材夹紧运输、将上料夹具上的金属线材向下牵引、将金属线材移动至第一运输组件和第二运输组件之间、金属线材的一

金属线材连续退火生产线.pdf

金属线材连续退火生产线,依次包括放线装置、夹轮定位装置、清洗装置、前部导向定位装置、加热段、保温段、保护冷却段、后部导向定位装置、拉拔装置、牵引装置、收线装置。前部导向定位装置和后部导向定位装置结构相同,包括立式设置的第一过轮导向定位装置和卧式设置的第二过轮导向定位装置。加热段和保温段结构相同,包括外壳,在外壳内设有与电控装置相接的电磁感应加热圈。保护冷却段包括壳体,在壳体上设有向壳体内侧喷冷却水的冷却水进入口和向壳体内吹入保护气体的保护气体进入口。牵引装置为履带式气动牵引机。可对单根线材进行连续退火处理