一种晶圆加工用自动卸料研磨机.pdf

文光****iu

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种晶圆加工用自动卸料研磨机.pdf

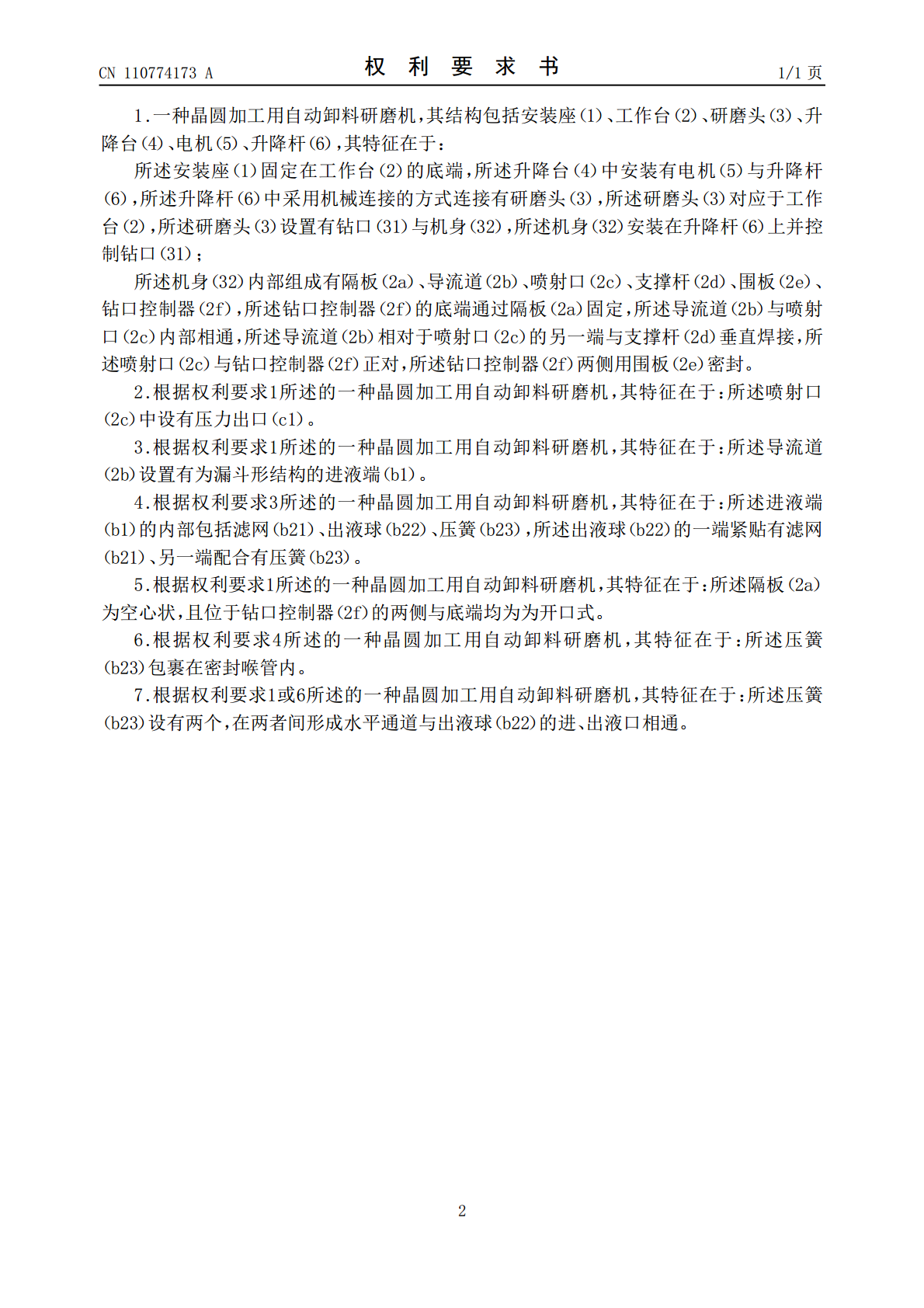

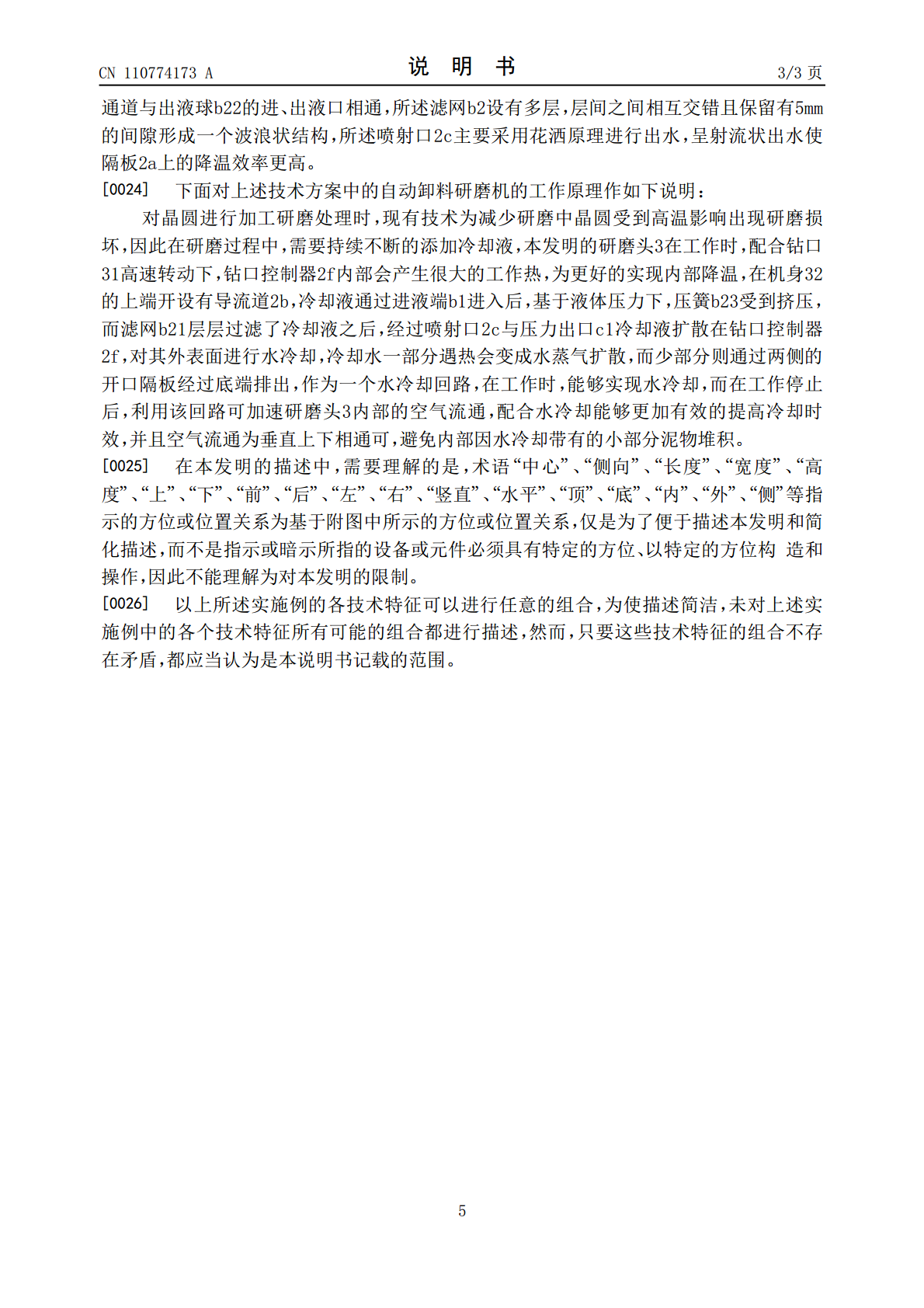

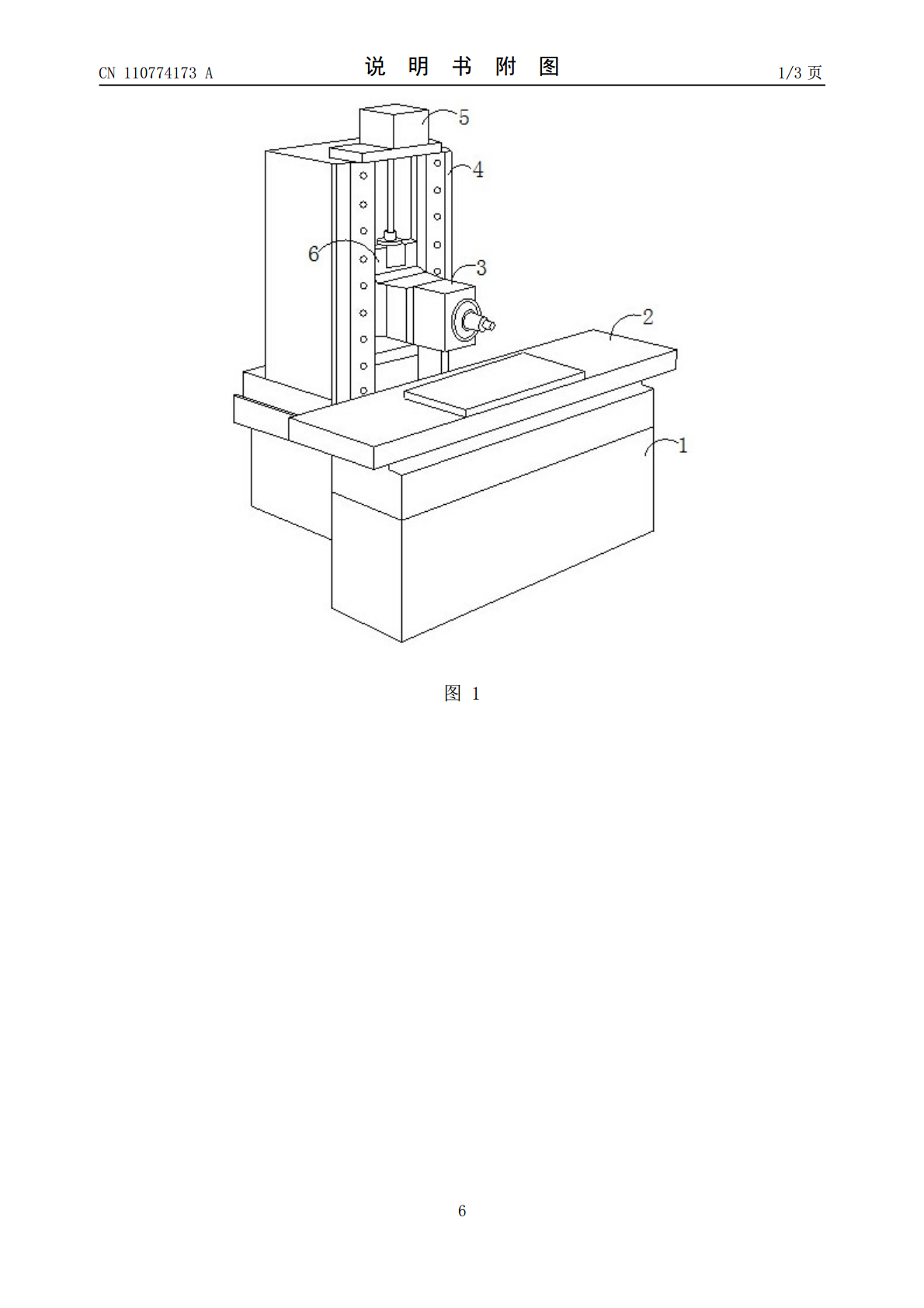

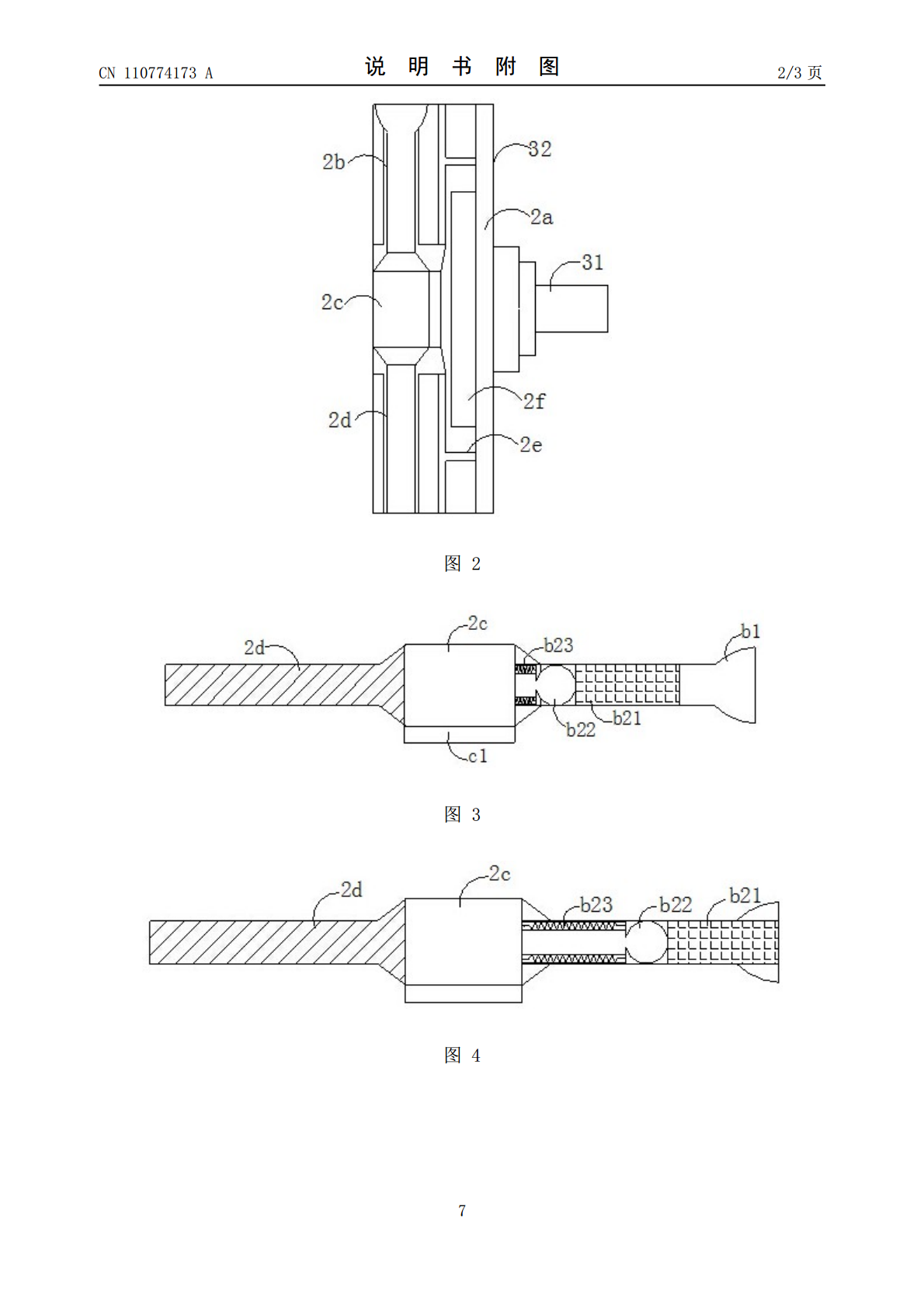

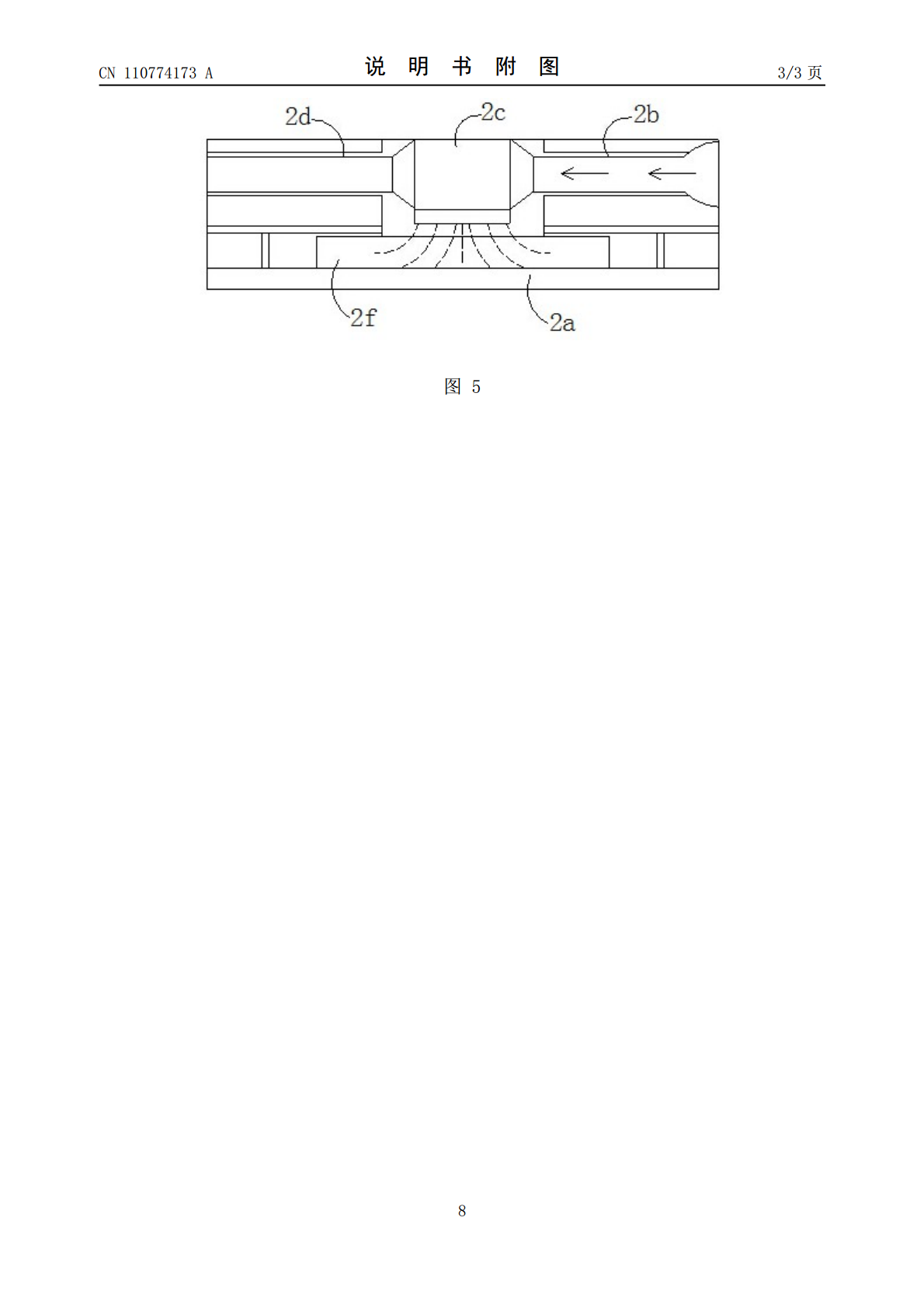

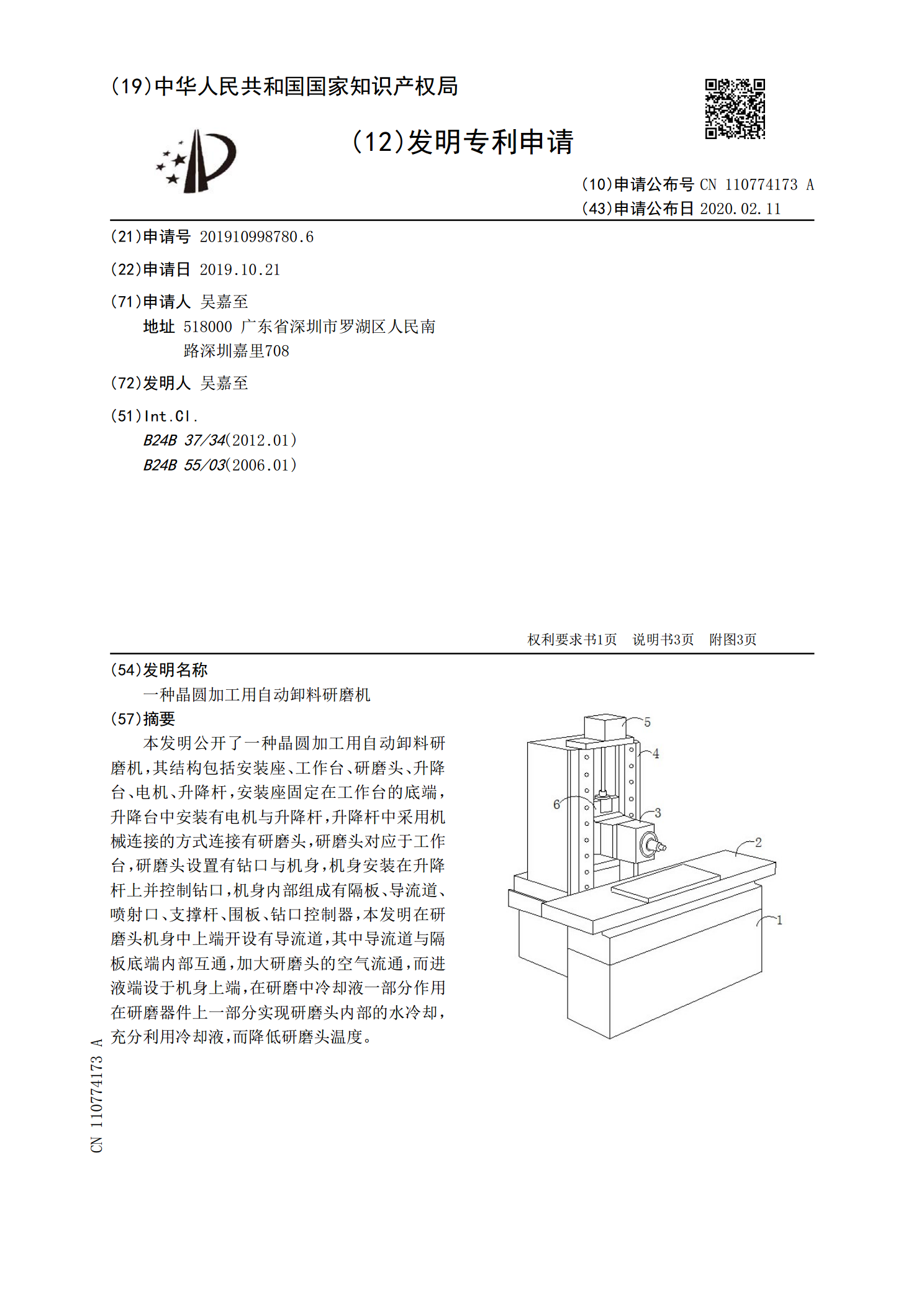

本发明公开了一种晶圆加工用自动卸料研磨机,其结构包括安装座、工作台、研磨头、升降台、电机、升降杆,安装座固定在工作台的底端,升降台中安装有电机与升降杆,升降杆中采用机械连接的方式连接有研磨头,研磨头对应于工作台,研磨头设置有钻口与机身,机身安装在升降杆上并控制钻口,机身内部组成有隔板、导流道、喷射口、支撑杆、围板、钻口控制器,本发明在研磨头机身中上端开设有导流道,其中导流道与隔板底端内部互通,加大研磨头的空气流通,而进液端设于机身上端,在研磨中冷却液一部分作用在研磨器件上一部分实现研磨头内部的水冷却,充分

一种晶圆加工用自动卸料研磨机.pdf

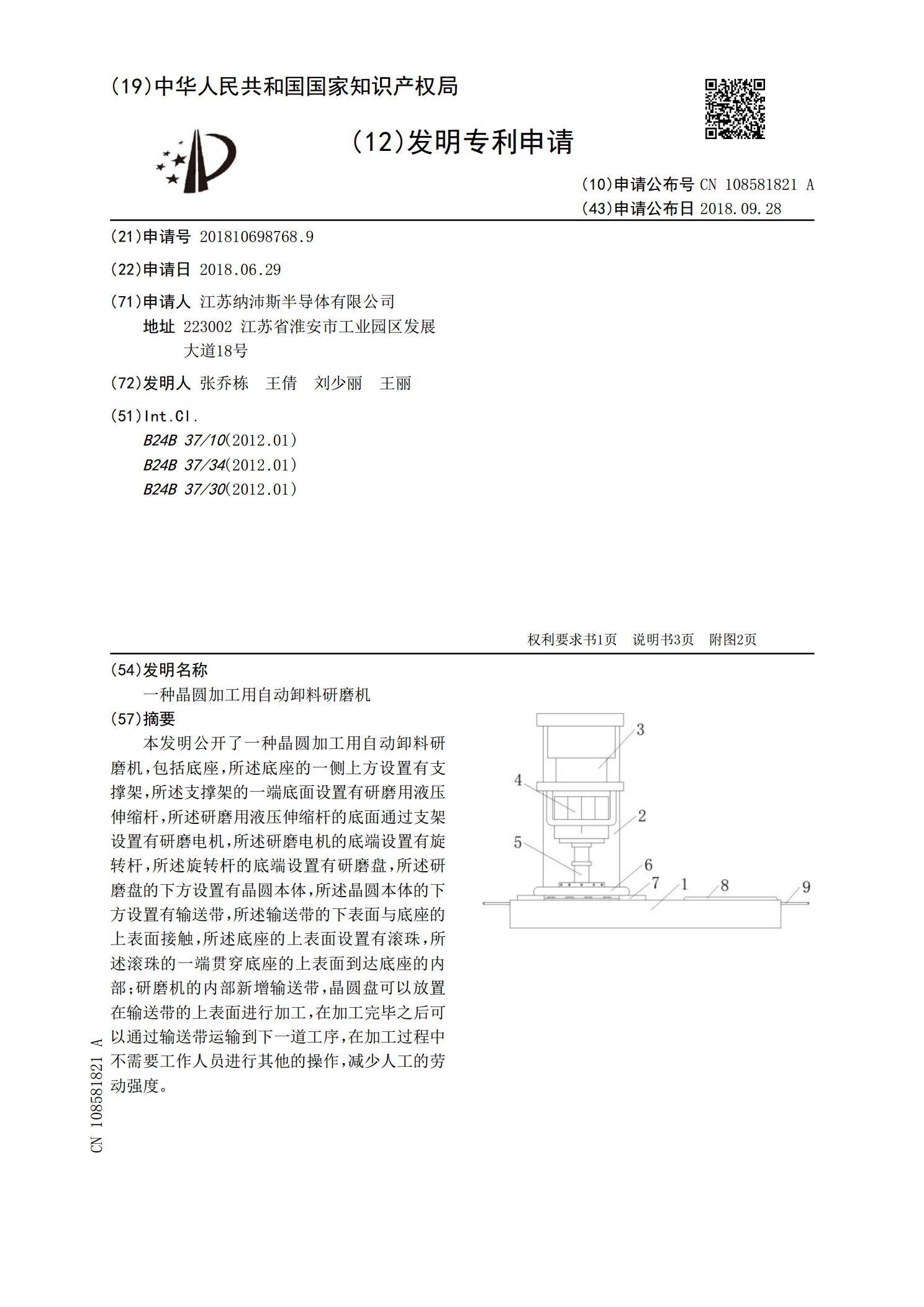

本发明公开了一种晶圆加工用自动卸料研磨机,包括底座,所述底座的一侧上方设置有支撑架,所述支撑架的一端底面设置有研磨用液压伸缩杆,所述研磨用液压伸缩杆的底面通过支架设置有研磨电机,所述研磨电机的底端设置有旋转杆,所述旋转杆的底端设置有研磨盘,所述研磨盘的下方设置有晶圆本体,所述晶圆本体的下方设置有输送带,所述输送带的下表面与底座的上表面接触,所述底座的上表面设置有滚珠,所述滚珠的一端贯穿底座的上表面到达底座的内部;研磨机的内部新增输送带,晶圆盘可以放置在输送带的上表面进行加工,在加工完毕之后可以通过输送带运

一种基于形态变化的全自动晶圆研磨机.pdf

本发明涉及一种基于形态变化的全自动晶圆研磨机,属于晶圆研磨技术领域,一种基于形态变化的全自动晶圆研磨机,包括机体、旋转安装于机体内的研磨头以及安装于研磨头上方的研磨垫,通过在研磨头的两侧设置用于对晶圆进行固定的定位机构,易于将晶圆定位于研磨头上,而在机体内嵌设安装第一粉尘传感器以及在集尘机构上安装第二粉尘传感器,在研磨的过程中实时对所研磨产生的粉尘颗粒浓度进行检测,监测研磨环境的研磨形态变化,当检测到的颗粒浓度大于一定值时,研磨垫与晶圆端面相脱离,此时通过吸附机构对机体内的粉尘颗粒进行吸附,有效避免因研磨

一种高精度晶圆研磨机.pdf

本发明公开了一种高精度晶圆研磨机,其结构包括机座、机箱、升降轨道、电机、支撑盘、抛光座、护罩、喷嘴、抛光盘、固定底盘、研磨杆,机座上固定有机箱,在机座的底端设有六个支撑脚,机箱的有侧面机械连接有升降轨道,升降轨道通过电驱动,且滑动连接有支撑盘,支撑盘上采用轴承连接的方式固定有电机,电机与抛光座采用电性连接,抛光座组成有抛光盘与固定底盘、研磨杆,且均设置在护罩内,抛光盘与研磨杆之间放置有晶圆,抛光盘与固定底盘为一体化结构,本发明刮片、连轴与高速转盘相配合,刮片在高速转盘的带动下,对产生在喷口处的膏状物质进行

一种自动卸料的卷圆机.pdf

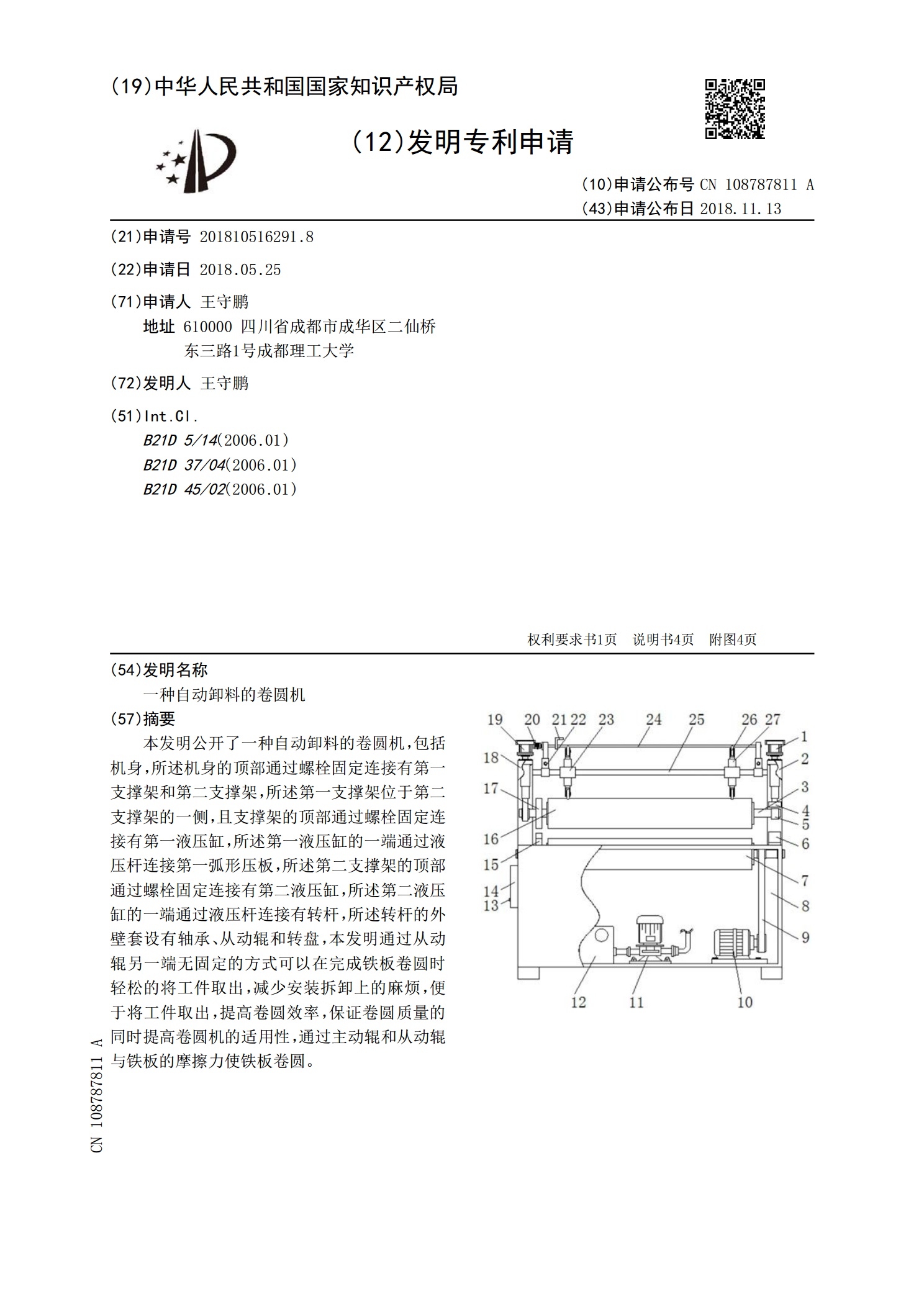

本发明公开了一种自动卸料的卷圆机,包括机身,所述机身的顶部通过螺栓固定连接有第一支撑架和第二支撑架,所述第一支撑架位于第二支撑架的一侧,且支撑架的顶部通过螺栓固定连接有第一液压缸,所述第一液压缸的一端通过液压杆连接第一弧形压板,所述第二支撑架的顶部通过螺栓固定连接有第二液压缸,所述第二液压缸的一端通过液压杆连接有转杆,所述转杆的外壁套设有轴承、从动辊和转盘,本发明通过从动辊另一端无固定的方式可以在完成铁板卷圆时轻松的将工件取出,减少安装拆卸上的麻烦,便于将工件取出,提高卷圆效率,保证卷圆质量的同时提高卷圆