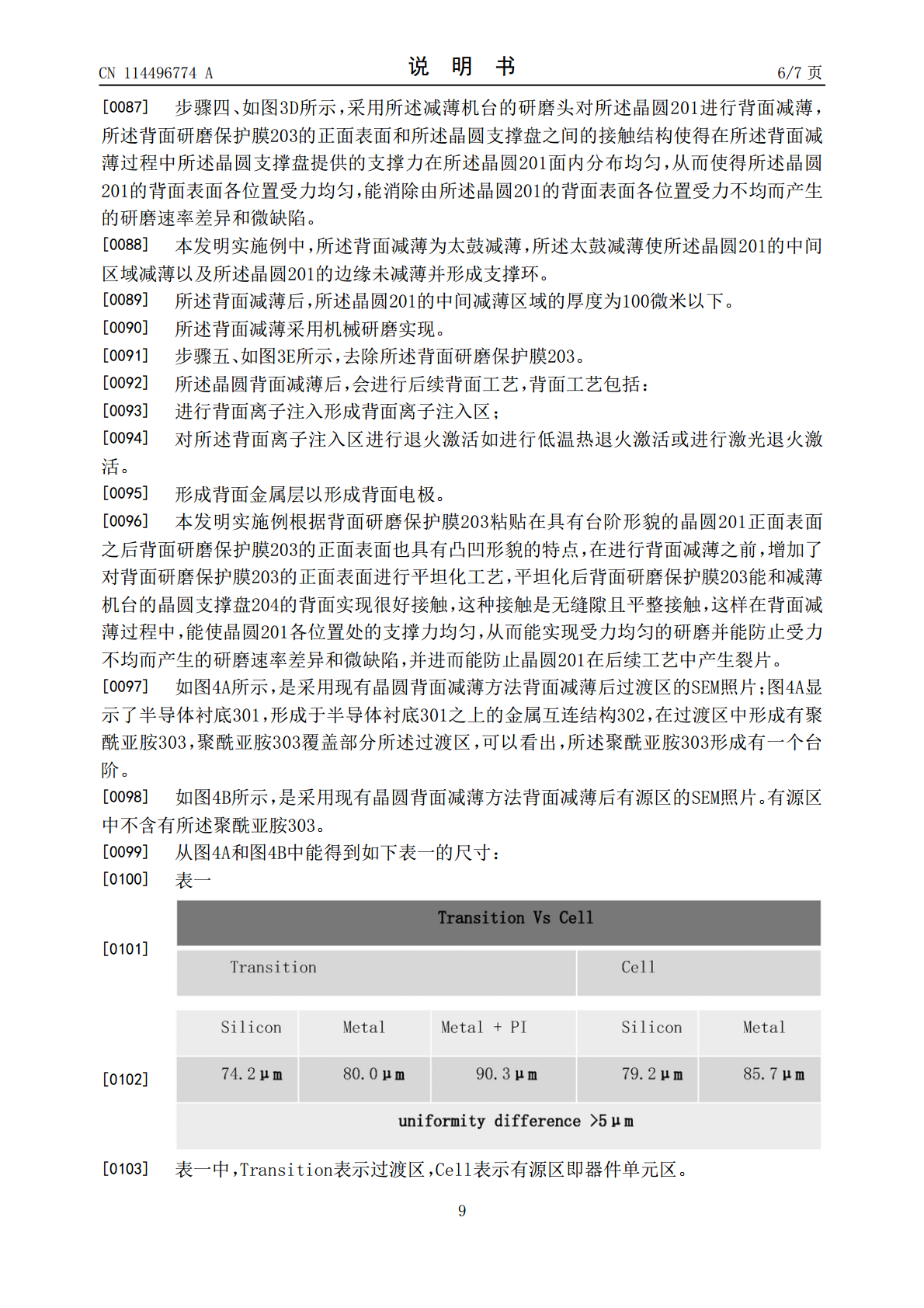

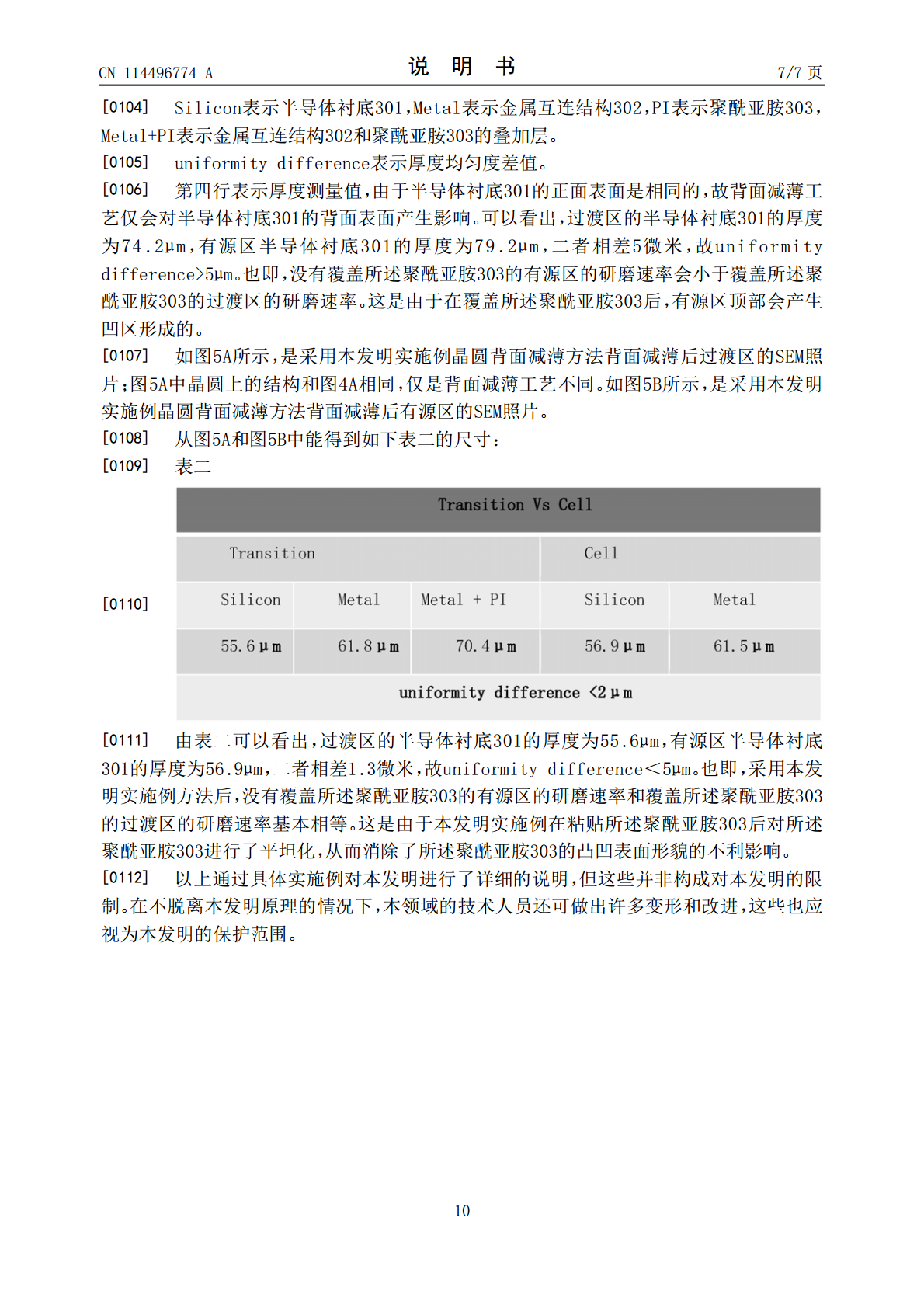

晶圆背面减薄方法.pdf

Th****84

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

晶圆背面减薄方法.pdf

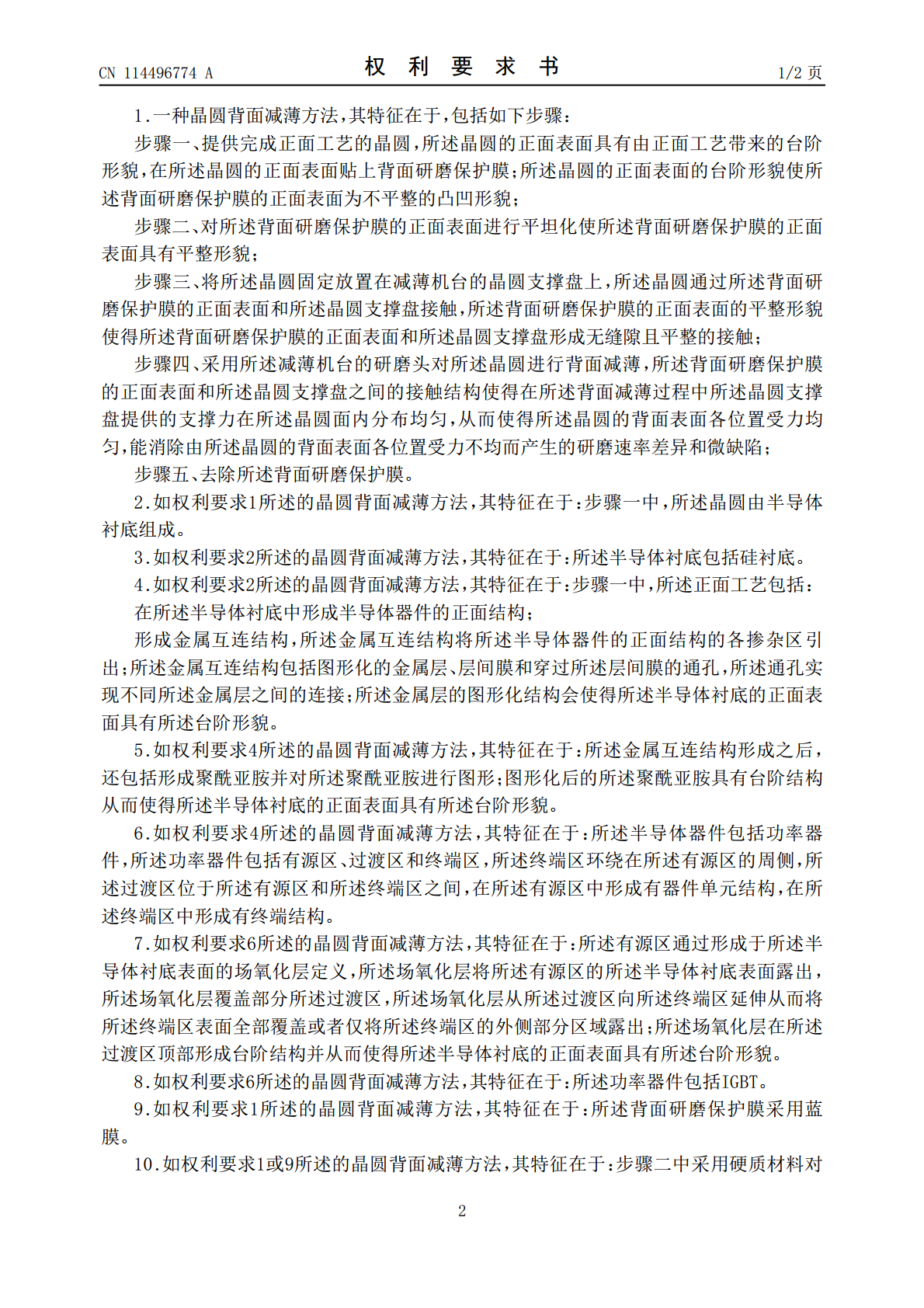

本发明公开了一种晶圆背面减薄方法包括如下步骤:步骤一、在具有台阶形貌的晶圆的正面表面贴上背面研磨保护膜。步骤二、对背面研磨保护膜的正面表面进行平坦化。步骤三、将晶圆固定放置在减薄机台的晶圆支撑盘上,晶圆通过背面研磨保护膜的平整的正面表面和晶圆支撑盘形成无缝隙且平整的接触。步骤四、对晶圆进行背面减薄,背面减薄过程中晶圆支撑盘提供的支撑力在晶圆面内分布均匀。步骤五、去除背面研磨保护膜。本发明能消除晶圆正面台阶形貌对背面减薄的不利影响,防止由于晶圆的受力不均产生的微裂缝和研磨速率差异,从而实现对晶圆的均匀减薄。

晶圆背面减薄工艺方法.pdf

本发明公开了一种晶圆背面减薄工艺方法,适用于功率器件的背面减薄工艺,在晶圆上的钝化层刻蚀过程中加入重聚合物,同步进行倒角步骤;钝化层在刻蚀过程中会产生毛刺,利用重聚合物的特性在刻蚀过程中对毛刺进行轰击,改善毛刺尖锐程度和密集程度;在后续的背面减薄工艺完成之后,由于重聚合物的轰击导致钝化层刻蚀产生的毛刺被削弱,降低了临时粘接剂与晶圆的接触面积,使临时粘接剂与晶圆之间的粘附力降低,掲膜时残胶更容易去除,不容易留有残胶。

新型晶圆减薄背面金属化工艺.pdf

本发明公开一种新型晶圆减薄背面金属化工艺,包括在晶圆正面进行涂胶,然后进行深槽刻蚀,以形成划片道;在划片道中添加塑封料,使塑封料填满划片道;塑封料固化后在其表面贴膜;通过减薄工艺对晶圆背面进行减薄处理;对背面晶圆及塑封料进行刻蚀;在晶圆背面进行金属化处理,使晶圆背面和塑封料表面涂覆金属;最后通过物理或化学方法将塑封料从晶圆中剥离。本发明通过首先在晶圆表面进行深槽刻蚀形成划片道的方法,解决了传统工艺中通过砂轮进行划片导致划片道宽度较宽,晶圆使用面积低的技术问题。该种方法不仅可以减小划片道的宽度,提高晶圆使用

晶圆湿法减薄方法.pdf

本申请涉及半导体集成电路制造技术领域,具体涉及一种用于提高晶圆刻蚀量一致性的晶圆湿法减薄方法。所述晶圆湿法减薄方法包括依次进行的以下步骤:获取刻蚀药液的累计使用时长变量与刻蚀速度变量之间的对应关系;获取当前目标晶圆,确定对所述当前目标晶圆进行湿法减薄工艺时,所述刻蚀药液的当前累计使用时长;基于所述刻蚀药液的所述当前累计使用时长,和所述对应关系,确定与所述刻蚀药液的所述当前累计使用时长对应的当前刻蚀速度;基于所述当前刻蚀速度和预设的刻蚀减薄量,计算出对所述当前目标晶圆进行湿法减薄工艺的当前刻蚀时长;使用所述

一种用于制备半导体器件的晶圆及晶圆的背面减薄方法.pdf

本发明涉及一种用于制备半导体器件的晶圆,包括晶圆本体,晶圆本体的背面通过背面减薄形成凹槽,晶圆本体绕所述凹槽形成位于晶圆本体边缘的支撑环,支撑环的侧面即凹槽的内侧面为斜面。本发明的用于制备半导体器件的晶圆在背面N型曝光时光刻胶不易残留,从而避免退火时光刻胶对设备的影响。