一种高渗透超滤复合陶瓷涂层膜及其制备方法.pdf

Jo****34

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高渗透超滤复合陶瓷涂层膜及其制备方法.pdf

本发明涉及一种高渗透超滤复合陶瓷涂层膜及其制备方法,属于膜分离技术领域。本发明的高渗透超滤复合陶瓷涂层膜,包括陶瓷基膜,所述陶瓷基膜表面由内向外依次设置有硅烷偶联层、聚酰亚胺层;所述陶瓷基膜、硅烷偶联层、聚酰亚胺层的质量比为1:0.001‑0.005:0.01‑0.1。本发明的高渗透超滤复合陶瓷涂层膜采用超支化聚酰胺‑胺的为孔道构筑模板,聚酰亚胺为分离膜,通过原位聚合,将聚酰亚胺共价接枝到陶瓷膜的表面,这种复合分离膜兼具了聚合物膜高选择性、高渗透性的优势以及无机膜的耐高温抗腐蚀的优点。不仅可以改善商用陶瓷

一种复合正渗透膜及其制备方法.pdf

本发明涉及一种复合正渗透膜及其制备方法,所述的复合正渗透膜,包括掺杂有离子交换树脂的聚合物支撑层和复合在聚合物支撑层表面的聚酰胺活性层,所述的聚合物支撑层中,离子交换树脂与聚合物的质量比为(0.1~25):(5~40);其制备方法包括以下步骤:将离子交换树脂纳微粒子掺杂在聚合物溶液中,采用非溶剂诱导相分离方法制备含有离子交换树脂的复合正渗透膜的支撑层,然后采用界面聚合的方法在含有离子交换树脂的复合正渗透膜的支撑层表面复合以多元胺和多元酰氯为单体的活性层,即可制得;制得复合正渗透膜可作为海水淡化等过程的渗透

一种双相复合陶瓷膜及其制备方法.pdf

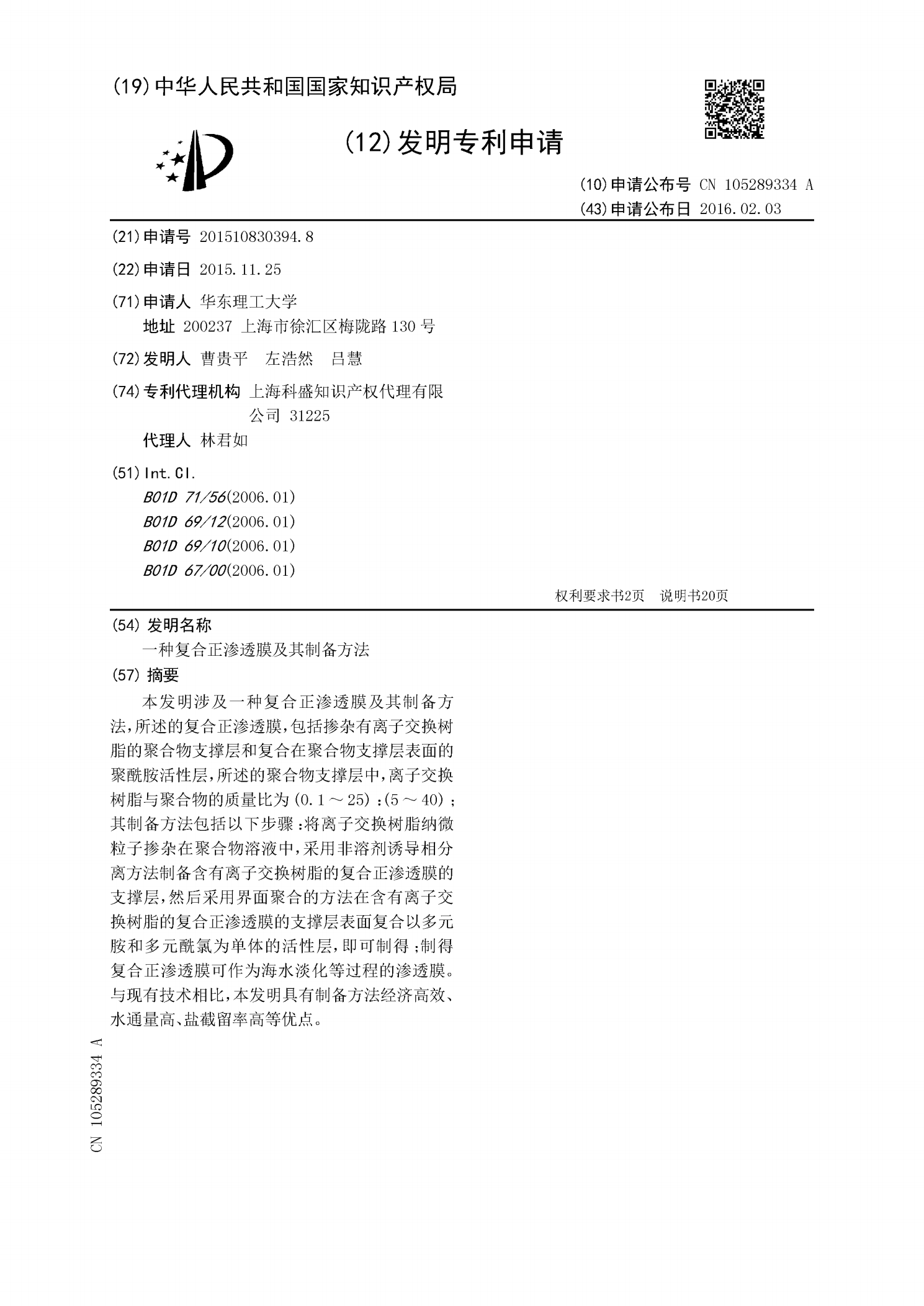

本发明公开了一种双相复合陶瓷膜及其制备方法,属于膜分离领域。该方法首先将纳米级的双相复合材料和微米级的双相复合材料进行混合,得到混合物;之后将所述的混合物与水混合制备无机材料浆料,之后将该浆料同时加热并加压,促使无机颗粒离子化,并在高温高压条件下发生水热反应,促使膜初步致密化并得到烧结前驱体;最后将所述的烧结前驱体通过烧结进一步提高膜的致密化,从而制备多相致密膜。本发明通过避免高温烧结,冷烧结过程能够有效拓展双向膜材料的选择,以及改进双相膜的制备过程,进而达到提高气体分离性能和拓展气体分离应用的目的。

一种蜂窝陶瓷复合膜及其制备方法.pdf

本发明公开了一种蜂窝陶瓷复合膜及其制备方法。该方法包括如下步骤:(1)将有机高分子膜材料加入有机溶剂中,加入造孔剂,常温下搅拌混合均匀,使有机高分子膜材料完全溶解形成铸膜液,水浴加热脱除气泡;(2)将表面洁净的蜂窝陶瓷浸泡在配制的铸膜液中,提拉,热处理成膜,得到所述蜂窝陶瓷复合膜。本发明制备方法工艺简单,制得的蜂窝陶瓷复合膜与单管式陶瓷膜相比,单位体积内,具有更大的膜面积,能有效解决普通蜂窝陶瓷低过滤精度和单管式陶瓷膜通量小的缺点,广泛适用于包括污水和饮用水处理、石油化工和造纸印染领域。

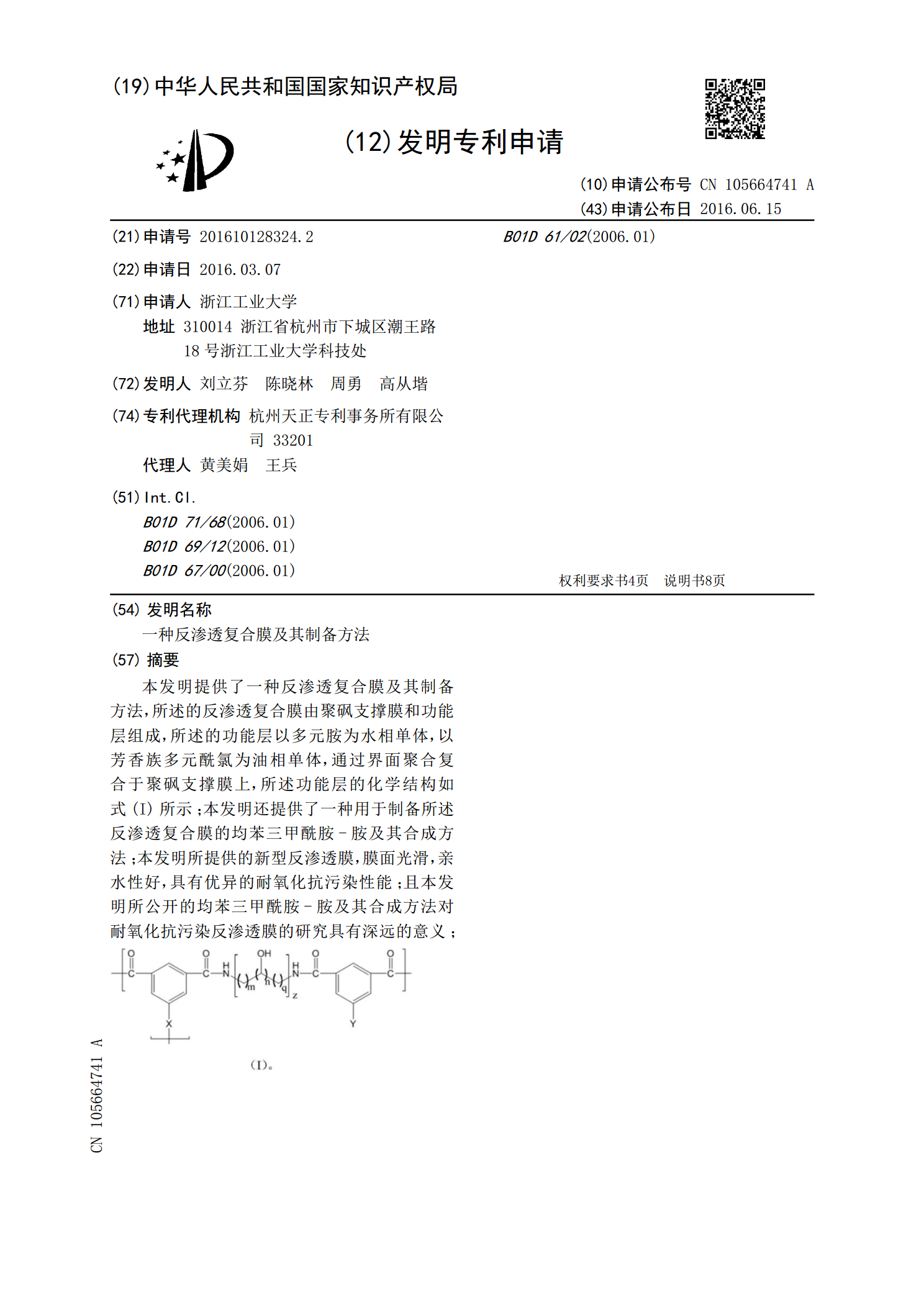

一种反渗透复合膜及其制备方法.pdf

本发明提供了一种反渗透复合膜及其制备方法,所述的反渗透复合膜由聚砜支撑膜和功能层组成,所述的功能层以多元胺为水相单体,以芳香族多元酰氯为油相单体,通过界面聚合复合于聚砜支撑膜上,所述功能层的化学结构如式(I)所示;本发明还提供了一种用于制备所述反渗透复合膜的均苯三甲酰胺-胺及其合成方法;本发明所提供的新型反渗透膜,膜面光滑,亲水性好,具有优异的耐氧化抗污染性能;且本发明所公开的均苯三甲酰胺-胺及其合成方法对耐氧化抗污染反渗透膜的研究具有深远的意义;