铸造铜及铜合金的熔炼.doc

邻家****曼玉

亲,该文档总共21页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

铸造铜及铜合金的熔炼.doc

铸造铜及铜合金的熔炼第一章炉料和配料第一节金属熔炼损耗定义:金属熔炼损耗指熔炼过程中,金属的挥发、氧化烧损、与炉衬作用的消耗等全部损耗的总和。一、挥发在熔炼过程中,金属的挥发是难以避免的,特别是一些易挥发元素有时会因挥发损失过大致使控制成分发生困难;故在熔炼工艺上应视情况采取相应措施。挥发损失主要取决于金属的蒸汽压;此外,与其浓度和氧化膜性质、熔炼温度和时间、炉气性质和压力、熔炼设备和炉膛面积等因素有关。金属的蒸汽压随温度的升高而增加。金属的蒸汽压愈大或沸点愈低,挥发损失愈大。提高金属的熔炼温度,其蒸汽压

铸造用纯铜熔炼工艺.pdf

本发明公开了一种铸造用纯铜熔炼工艺,先将石墨坩埚预热至暗红色,在埚底加一层厚度为30-50mm的干燥木炭或覆盖剂,再依次加入边角料、废块和棒料,最后加入纯铜;补加的合金元素可放在中频感应电炉的炉台上预热,整个融化过程中经常活动炉料,以防搭桥;升温使合金元素全部熔化后,温度达到1200-1220℃时,加入占合金液质量0.3-0.4%的磷铜脱氧,充分反应后除去扒渣。操作简单方便,工艺过程易于控制,得到的铜纯度高,可塑性强。

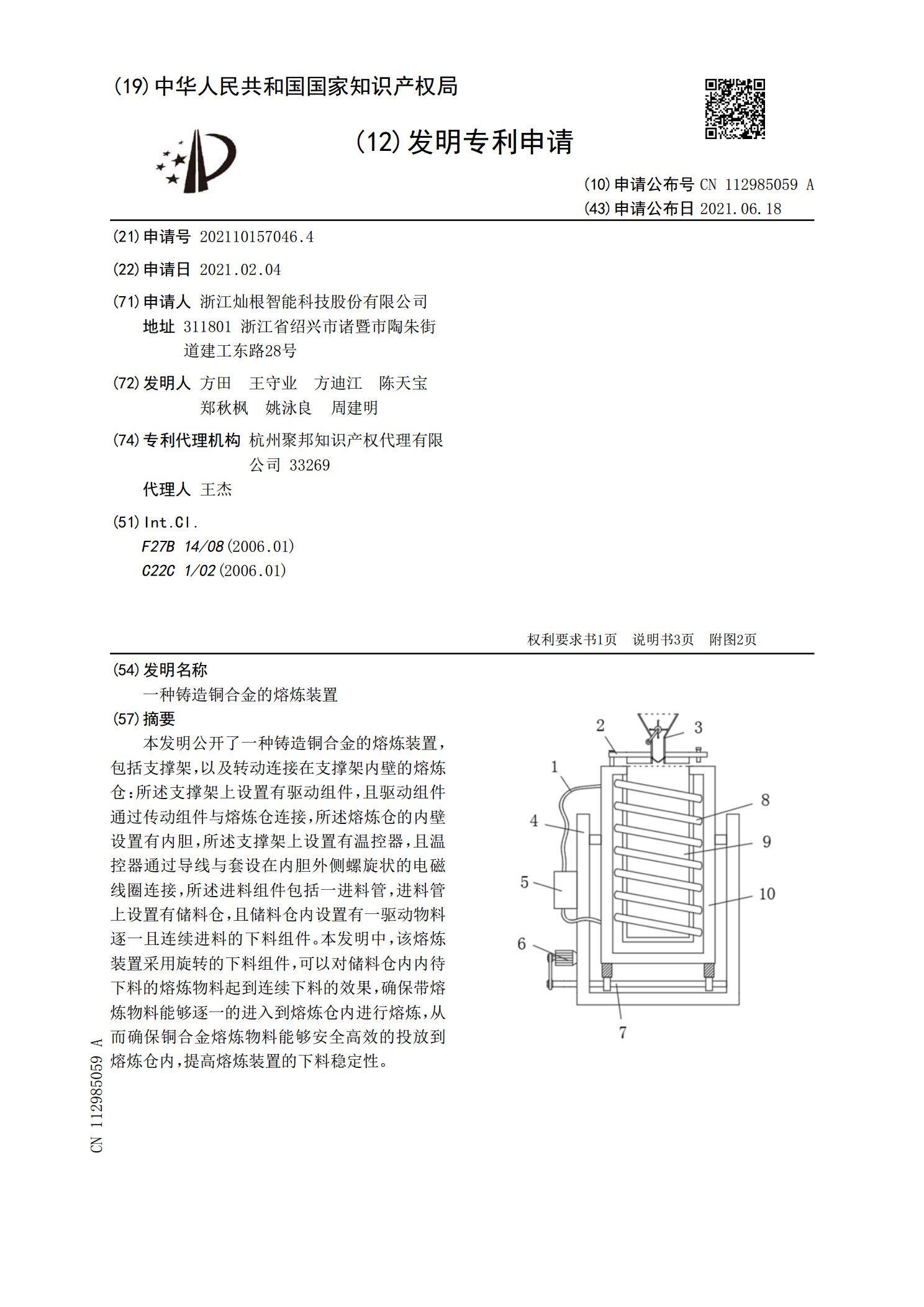

一种铸造铜合金的熔炼装置.pdf

本发明公开了一种铸造铜合金的熔炼装置,包括支撑架,以及转动连接在支撑架内壁的熔炼仓:所述支撑架上设置有驱动组件,且驱动组件通过传动组件与熔炼仓连接,所述熔炼仓的内壁设置有内胆,所述支撑架上设置有温控器,且温控器通过导线与套设在内胆外侧螺旋状的电磁线圈连接,所述进料组件包括一进料管,进料管上设置有储料仓,且储料仓内设置有一驱动物料逐一且连续进料的下料组件。本发明中,该熔炼装置采用旋转的下料组件,可以对储料仓内内待下料的熔炼物料起到连续下料的效果,确保带熔炼物料能够逐一的进入到熔炼仓内进行熔炼,从而确保铜合金

一种铜合金真空连续熔炼铸造方法.pdf

本发明公开了一种铜合金真空连续熔炼铸造方法,包括:真空连续熔炼炉,所述真空连续熔炼炉包括真空熔炼室、连续加料室、真空铸造室、抽真空装置、电磁发生器和循环冷却装置,所述真空熔炼室的内部设置有用于熔炼的坩埚,所述坩埚的侧面设置有用于加热的熔炼热电偶,所述连续加料室位于真空熔炼室的上部且真空铸造室位于真空熔炼室的下方。本发明通过设置真空熔炼室、连续加料室、真空铸造室、抽真空装置、电磁发生器和循环冷却装置,实现了连续加料、连续熔炼和连续铸锭,真空熔炼室专门用于合金熔炼,可确保成分均匀,真空铸造室专门用于铸造,可确

一种铜及铜合金熔炼的环保系统.pdf

本发明属于铜材加工技术领域,具体的说是一种铜及铜合金熔炼的环保系统,熔炼炉内产生的粉尘依次经过烟尘罩、连接管、竖管和旋风除尘器;集粉箱位于旋风除尘器的下方;挤压模块包括半圆套环、连杆、导柱、丝杠、支架、挤压弹簧、凸轮、控制器、滑块和电机;所述支架上转动连接有丝杠;所述丝杠上方设置有导柱;所述导柱固接在支架上,导柱上滑动连接着滑块;所述连接管上套接有两个半圆套环;所述半圆套环均通过连杆铰接在滑块上;两连杆之间通过挤压弹簧连接,且两连杆之间设有凸轮;本发明通过挤压模块对连接管进行挤压搓动,使连接管内壁上沾附的